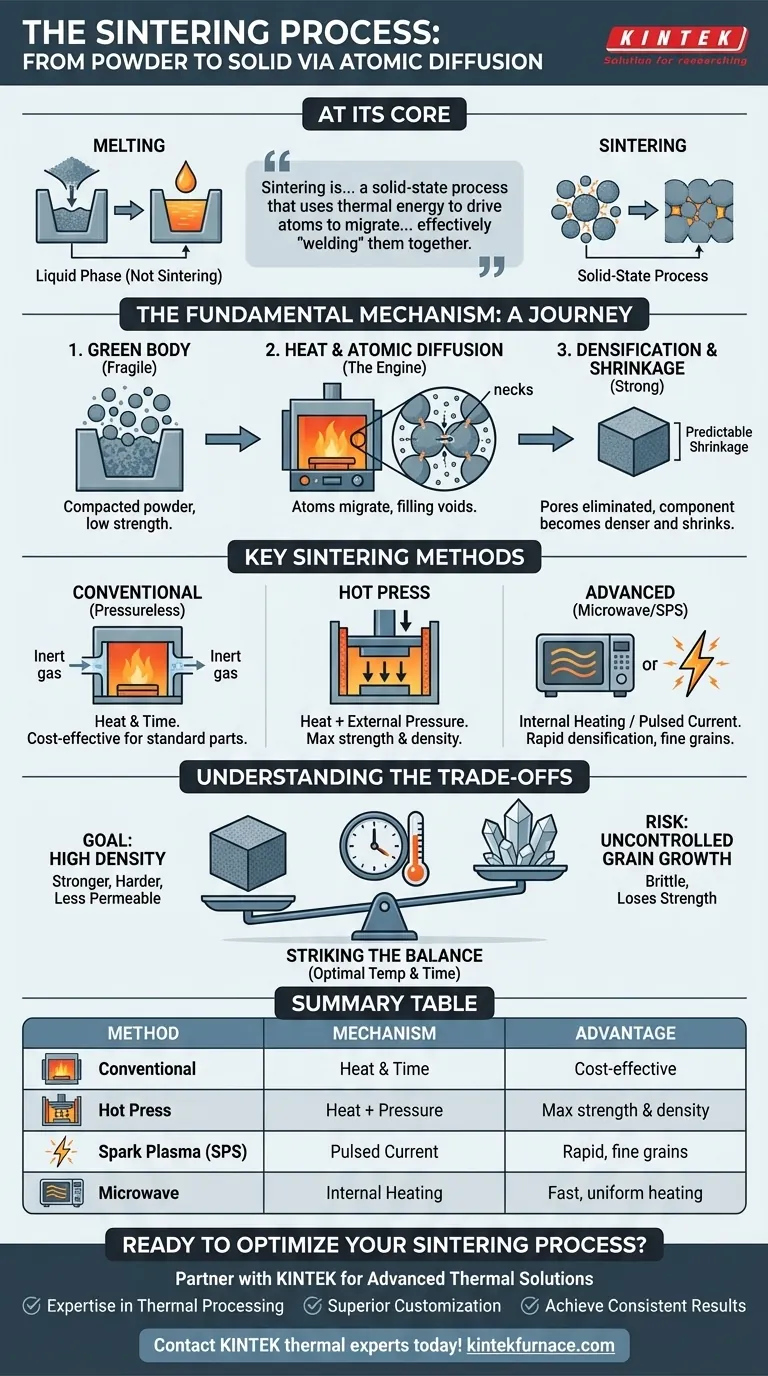

Nella sua essenza, la sinterizzazione è un processo di produzione che trasforma una polvere in un oggetto solido e denso utilizzando un calore elevato. A differenza della fusione, il materiale viene riscaldato a una temperatura inferiore al suo punto di fusione, inducendo le singole particelle a fondersi insieme attraverso la diffusione atomica, con il risultato di una massa forte e coesa.

La sinterizzazione non consiste nel fondere un materiale in uno stampo liquido. È invece un processo allo stato solido che utilizza l'energia termica per indurre gli atomi a migrare attraverso i bordi delle particelle, "saldandoli" efficacemente insieme ed eliminando gli spazi vuoti tra di essi.

Il meccanismo fondamentale: dalla polvere al solido

Per comprendere la sinterizzazione, è necessario visualizzare ciò che accade a livello microscopico. Il processo è un viaggio da una polvere fragile e poco compatta a un componente ingegnerizzato e denso.

Il punto di partenza: il "corpo verde"

Il processo inizia con una polvere compattata, spesso tenuta insieme da un legante. Questa forma iniziale e fragile è nota come corpo verde. Sebbene abbia la forma desiderata, manca della resistenza, della durezza e della densità richieste per la sua applicazione finale.

Attivazione del processo: calore e diffusione atomica

Quando il corpo verde viene riscaldato in un forno, gli atomi nei punti di contatto delle particelle acquisiscono energia sufficiente per muoversi. Questo movimento, chiamato diffusione atomica, è il motore della sinterizzazione. Gli atomi migrano dalla massa delle particelle verso i "colli" che si formano tra di esse e verso i pori (spazi vuoti).

Il risultato: densificazione e ritiro

Man mano che gli atomi riempiono i vuoti, i pori si restringono e vengono infine eliminati. Ciò provoca l'aumento della densità dell'intero componente e la sua riduzione di dimensioni. Questo ritiro da sinterizzazione è prevedibile e deve essere tenuto in considerazione; le parti vengono intenzionalmente realizzate più grandi nello stato verde per garantire che si riducano alle dimensioni finali corrette.

Metodi chiave di sinterizzazione e il loro scopo

Il metodo specifico utilizzato dipende dal materiale, dalle proprietà desiderate e dai fattori economici. Ogni variazione manipola la temperatura, la pressione e il metodo di riscaldamento per ottenere un risultato specifico.

Sinterizzazione convenzionale (senza pressione)

Questa è la forma più comune. Il corpo verde viene semplicemente riscaldato in un forno con un'atmosfera controllata (spesso un vuoto o un gas inerte) per prevenire l'ossidazione. Si affida esclusivamente alla temperatura e al tempo per guidare la densificazione.

Sinterizzazione a pressa a caldo

In questo metodo, si applica una pressione esterna contemporaneamente al calore. La pressione forza fisicamente le particelle ad avvicinarsi, il che accelera la densificazione e aiuta a raggiungere densità finali più elevate, specialmente per i materiali difficili da sinterizzare convenzionalmente.

Metodi avanzati: sinterizzazione a microonde e a plasma

Queste tecniche utilizzano fonti di energia alternative. La sinterizzazione a microonde utilizza la radiazione a microonde per riscaldare il materiale internamente, il che può essere più veloce e uniforme. La sinterizzazione a plasma a scintilla (SPS) fa passare una corrente elettrica pulsata attraverso la polvere, generando un intenso calore localizzato ai contatti delle particelle, consentendo una densificazione estremamente rapida a temperature complessive più basse.

Comprendere i compromessi

Una sinterizzazione di successo non consiste semplicemente nel riscaldare un materiale. È un atto di bilanciamento preciso tra il raggiungimento di un'alta densità e il controllo della microstruttura del materiale.

L'obiettivo: alta densità

L'obiettivo principale della sinterizzazione è eliminare la porosità. Una parte ad alta densità è generalmente più resistente, più dura e meno permeabile, proprietà critiche per applicazioni ad alte prestazioni, dagli impianti dentali alle turbine dei motori a reazione.

Il rischio: crescita incontrollata dei grani

Mentre le particelle si fondono e si densificano, i cristalli microscopici che compongono il materiale, noti come grani, tendono ad aumentare di dimensione. Se i grani diventano troppo grandi, il materiale può diventare fragile e perdere resistenza, annullando i benefici dell'alta densità.

Trovare l'equilibrio

La sfida principale per gli ingegneri è ottimizzare il ciclo di sinterizzazione, in particolare la temperatura e il tempo di mantenimento. L'obiettivo è mantenere la parte a una temperatura sufficientemente alta per un tempo sufficiente a raggiungere la massima densità, ma raffreddarla prima che i grani possano crescere fino a una dimensione dannosa.

Come applicare questo al tuo obiettivo

La scelta del processo e dei parametri di sinterizzazione è determinata interamente dalle proprietà finali che devi ottenere.

- Se la tua attenzione principale è la produzione economica di parti standard: la sinterizzazione convenzionale senza pressione è tipicamente l'approccio più economico e diretto.

- Se la tua attenzione principale è la massima resistenza e prestazione: la sinterizzazione a pressa a caldo o a plasma a scintilla sono scelte superiori per ottenere la massima densità possibile con una struttura a grana fine.

- Se la tua attenzione principale è la velocità e l'efficienza del processo: la sinterizzazione a microonde e a plasma a scintilla possono ridurre drasticamente i tempi di ciclo rispetto ai metodi convenzionali.

Comprendere questi principi trasforma la sinterizzazione da un semplice passaggio di riscaldamento a uno strumento preciso per ingegnerizzare le proprietà dei materiali dal livello atomico in su.

Tabella riassuntiva:

| Metodo di Sinterizzazione | Meccanismo Chiave | Vantaggio Principale |

|---|---|---|

| Convenzionale (Senza Pressione) | Calore e Tempo | Economico per parti standard |

| A Pressa a Caldo | Calore + Pressione Esterna | Massima resistenza e densità |

| A Plasma a Scintilla (SPS) | Corrente Elettrica Pulsata | Densificazione rapida, grani fini |

| A Microonde | Riscaldamento a Microonde Interno | Riscaldamento rapido e uniforme |

Pronto a ottimizzare il tuo processo di sinterizzazione?

Scegliere il forno di sinterizzazione giusto è fondamentale per ottenere il perfetto equilibrio tra densità, resistenza e microstruttura per i tuoi materiali. Le soluzioni per forni ad alta temperatura avanzati di KINTEK sono progettate per fornire il controllo termico preciso richiesto dalla tua R&S o produzione.

Perché collaborare con KINTEK?

- Competenza nella lavorazione termica: Sfrutta la nostra profonda conoscenza per selezionare il forno ideale, dai forni a muffola e a tubo ai sofisticati forni a vuoto e a atmosfera.

- Personalizzazione superiore: Le nostre solide capacità interne di R&S e produzione ci consentono di personalizzare i sistemi di forni, inclusi i sistemi CVD/PECVD specializzati, in base alle tue esigenze sperimentali o produttive uniche.

- Risultati coerenti: Assicura un ritiro da sinterizzazione prevedibile e una crescita controllata dei grani con le nostre apparecchiature affidabili e ad alte prestazioni.

Non lasciare che i limiti del forno compromettano le proprietà del tuo materiale. Che tu stia sviluppando nuove ceramiche, leghe metalliche o compositi avanzati, KINTEK fornisce le robuste soluzioni di sinterizzazione di cui hai bisogno per avere successo.

Contatta oggi i nostri esperti termici per discutere come possiamo aiutarti a padroneggiare il tuo processo di sinterizzazione.

Guida Visiva

Prodotti correlati

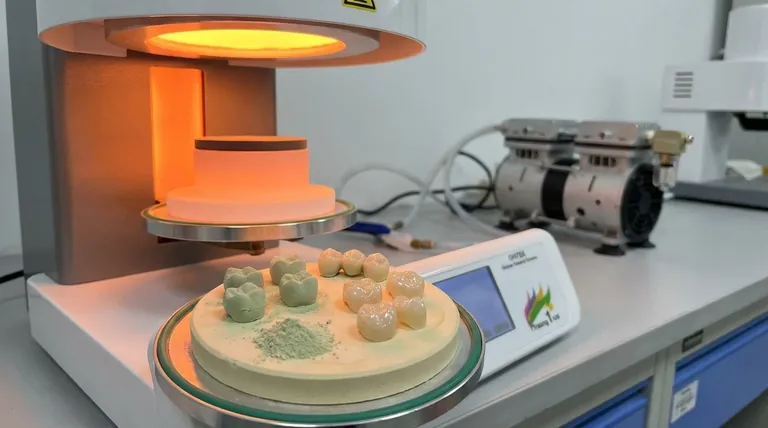

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica