In sostanza, il processo di utilizzo di un forno per la sinterizzazione dentale è un trattamento termico altamente controllato che trasforma un restauro dentale fragile e pre-sagomato nel suo stato finale ad alta resistenza. Ciò comporta il posizionamento del restauro (spesso realizzato in zirconia) all'interno del forno, dove viene sottoposto a un ciclo preciso e pre-programmato di riscaldamento e raffreddamento in un'atmosfera controllata. Questo fonde le particelle del materiale, facendolo densificare e raggiungere l'integrità strutturale, il colore e la traslucenza desiderati.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione meticolosa. Il suo successo dipende dal controllo preciso della temperatura, del tempo e dell'atmosfera per convertire una parte fresata pre-ceramica, simile al gesso, in una protesi dentale finale durevole, biocompatibile ed estetica.

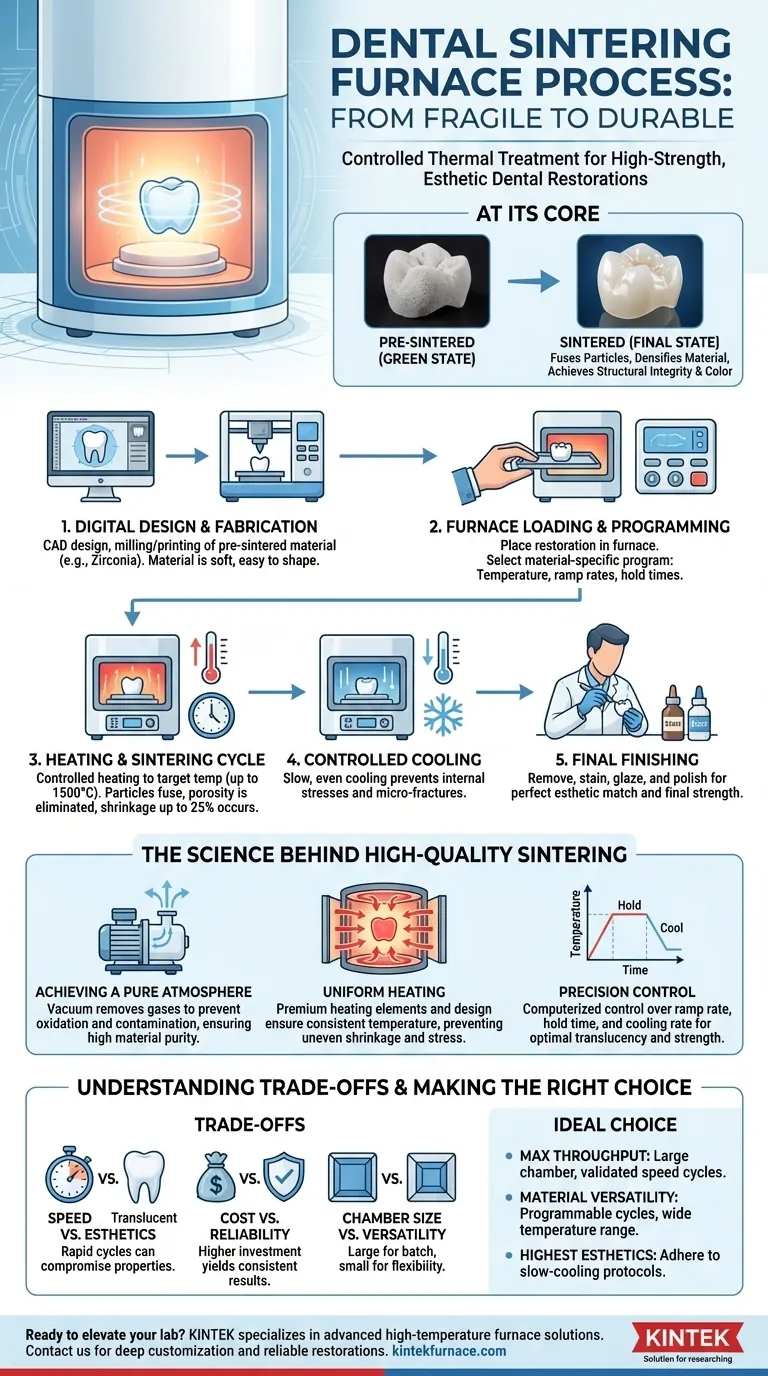

Il Flusso di Lavoro della Sinterizzazione Passo Dopo Passo

Il forno per la sinterizzazione è un componente critico in un flusso di lavoro odontoiatrico digitale più ampio. La qualità del prodotto finale dipende dall'esecuzione precisa di ogni fase.

Fase 1: Progettazione Digitale e Fabbricazione

Prima ancora che il forno venga acceso, il restauro viene progettato utilizzando il software CAD (Computer-Aided Design). Questo file digitale viene quindi inviato a una fresatrice o a una stampante 3D, che scolpisce o costruisce il restauro da un blocco di materiale pre-sinterizzato, più comunemente zirconia.

In questo stato pre-sinterizzato, il materiale è morbido e simile al gesso, il che lo rende facile da fresare con precisione.

Fase 2: Caricamento del Forno e Programmazione

Il restauro fresato, allo stato "verde", viene posizionato con cura nel forno per la sinterizzazione, tipicamente su un vassoio o crogiolo speciale.

Il tecnico seleziona quindi il programma corretto sul pannello di controllo computerizzato del forno. Questo programma è specifico per il materiale utilizzato, poiché diversi tipi di zirconia o altre ceramiche richiedono temperature di riscaldamento, velocità di rampa e tempi di mantenimento unici.

Fase 3: Ciclo di Riscaldamento e Sinterizzazione

Il forno avvia il ciclo, aumentando lentamente la temperatura a una "velocità di rampa" controllata. Questo riscaldamento graduale previene lo shock termico, che potrebbe causare crepe nel restauro.

Una volta raggiunta la temperatura di sinterizzazione target (che può superare i 1500°C per la zirconia), il forno mantiene questa temperatura per un periodo specifico. Durante questa fase, le particelle del materiale si fondono insieme, eliminando la porosità e facendo sì che il restauro si restringa fino al 25% e si indurisca in modo significativo.

Fase 4: Raffreddamento Controllato

La fase di raffreddamento è importante quanto la fase di riscaldamento. Il forno deve abbassare la temperatura lentamente e uniformemente per prevenire lo sviluppo di stress interni e microfratture nella ceramica appena indurita.

Fase 5: Finitura Finale

Una volta completato il ciclo e raffreddato completamente il restauro, questo viene rimosso dal forno. Ora ha raggiunto le sue dimensioni finali, la sua resistenza e la sua tonalità. La fase finale prevede piccole modifiche, colorazione, vetrificazione e lucidatura per abbinarsi perfettamente ai denti naturali del paziente.

La Scienza Dietro la Sinterizzazione di Alta Qualità

Comprendere la tecnologia all'interno del forno rivela perché questo processo è così fondamentale per produrre restauri affidabili.

Ottenere un'Atmosfera Pura

Molti forni avanzati creano un vuoto all'interno della camera prima dell'inizio del ciclo di riscaldamento. Questo rimuove i gas atmosferici come l'ossigeno che possono causare ossidazione e contaminare il materiale, specialmente quando si sinterizzano metalli o leghe sensibili. Ciò garantisce un'elevata purezza del materiale e ne migliora le proprietà meccaniche finali.

Riscaldamento Uniforme per l'Integrità Strutturale

La funzione principale di un forno di qualità è fornire un calore perfettamente uniforme. Punti freddi o caldi nella camera provocano una contrazione irregolare, creando stress interni che possono portare a un cedimento catastrofico del restauro in seguito.

Gli elementi riscaldanti di alta qualità, come quelli realizzati in carburo di silicio, e un design intelligente del forno sono fondamentali per garantire che ogni parte del restauro venga riscaldata esattamente alla stessa temperatura contemporaneamente.

L'Importanza del Controllo di Precisione

I forni moderni sono computerizzati per una ragione. Gestiscono con precisione la velocità di rampa (quanto velocemente aumenta la temperatura), il tempo di mantenimento alla temperatura di picco e la velocità di raffreddamento. Questa "ricetta" è fondamentale per ottenere la traslucenza, la resistenza e il colore specificati dal materiale.

Comprendere i Compromessi

Sebbene i forni moderni siano altamente automatizzati, l'operatore deve comunque prendere decisioni critiche che bilanciano l'efficienza con la qualità.

Velocità vs. Estetica Finale

Molti forni offrono cicli di sinterizzazione "veloci" che possono ridurre drasticamente i tempi di lavorazione. Sebbene ciò migliori la produttività di un laboratorio, questi cicli rapidi possono talvolta portare a una minore traslucenza o a una forza leggermente compromessa rispetto al ciclo più lento standard del produttore.

Costo di Investimento vs. Affidabilità

Un forno di fascia alta con elementi riscaldanti premium, una pompa a vuoto e controlli avanzati rappresenta un investimento di capitale significativo. Tuttavia, questo costo è spesso giustificato da una maggiore affidabilità, risultati coerenti e meno restauri falliti, il che influisce direttamente sulla redditività e sulla reputazione di un laboratorio odontoiatrico.

Dimensioni della Camera vs. Versatilità

Una camera grande consente a un laboratorio di sinterizzare molti restauri contemporaneamente, massimizzando la produttività. Tuttavia, un forno più piccolo può riscaldarsi più velocemente ed essere più efficiente dal punto di vista energetico per i casi a unità singola, offrendo maggiore flessibilità per i lavori urgenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di sinterizzazione ideale è quello che si allinea con gli obiettivi specifici del laboratorio odontoiatrico e i requisiti del caso.

- Se la tua priorità principale è la massima produttività: Dai la priorità a un forno con una camera grande e affidabile e cicli di velocità convalidati per lavorare in modo efficiente su lotti di casi.

- Se la tua priorità principale è la versatilità dei materiali: Scegli un forno con cicli completamente programmabili e un ampio intervallo di temperatura per gestire diverse generazioni di zirconia, e.max (disilicato di litio) e altri materiali ceramici.

- Se la tua priorità principale è la massima estetica possibile: Aderisci rigorosamente ai protocolli di raffreddamento lento raccomandati dal produttore del materiale, poiché è dimostrato che ciò produce le migliori proprietà ottiche e la migliore resistenza.

Padroneggiare il processo di sinterizzazione ti consente di tradurre costantemente un progetto digitale in un restauro dentale forte, bello e duraturo.

Tabella Riassuntiva:

| Fase | Descrizione | Fattori Chiave |

|---|---|---|

| 1. Progettazione e Fabbricazione Digitale | Progettazione CAD e fresatura di materiale pre-sinterizzato (es. zirconia) | Precisione della fresatura, tipo di materiale |

| 2. Caricamento e Programmazione del Forno | Posizionamento del restauro nel forno; selezione del programma specifico per il materiale | Selezione del programma, velocità di rampa, temperatura |

| 3. Ciclo di Riscaldamento e Sinterizzazione | Riscaldamento controllato per fondere le particelle, densificare il materiale | Temperatura (fino a 1500°C), tempo di mantenimento, riscaldamento uniforme |

| 4. Raffreddamento Controllato | Raffreddamento graduale per prevenire stress e fratture | Velocità di raffreddamento, controllo dell'atmosfera |

| 5. Finitura Finale | Regolazione, colorazione, vetrificazione e lucidatura del restauro | Corrispondenza estetica, verifica della resistenza |

Pronto a elevare il processo di sinterizzazione del tuo laboratorio odontoiatrico? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera controllata, e Sistemi CVD/PECVD. Con un'eccezionale R&S e una produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo restauri dentali affidabili e ad alta resistenza. Contattaci oggi per discutere come le nostre soluzioni per forni su misura possono migliorare la tua produttività e qualità!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi