In sintesi, il sistema di alimentazione in un forno rotante a riscaldamento elettrico utilizza un dispositivo quantitativo, tipicamente un alimentatore a vite, per introdurre un flusso preciso e continuo di materiale nell'estremità superiore del forno inclinato. Questo ingresso controllato è il primo passo fondamentale che assicura che il materiale si muova in modo prevedibile attraverso le varie zone di riscaldamento, consentendo un'esposizione a temperatura uniforme e una lavorazione costante.

La funzione principale del sistema di alimentazione non è semplicemente aggiungere materiale, ma stabilire una portata stabile e prevedibile. Questo controllo iniziale è la base su cui si costruisce l'intero processo del forno di riscaldamento uniforme, tempo di reazione controllato e qualità del prodotto costante.

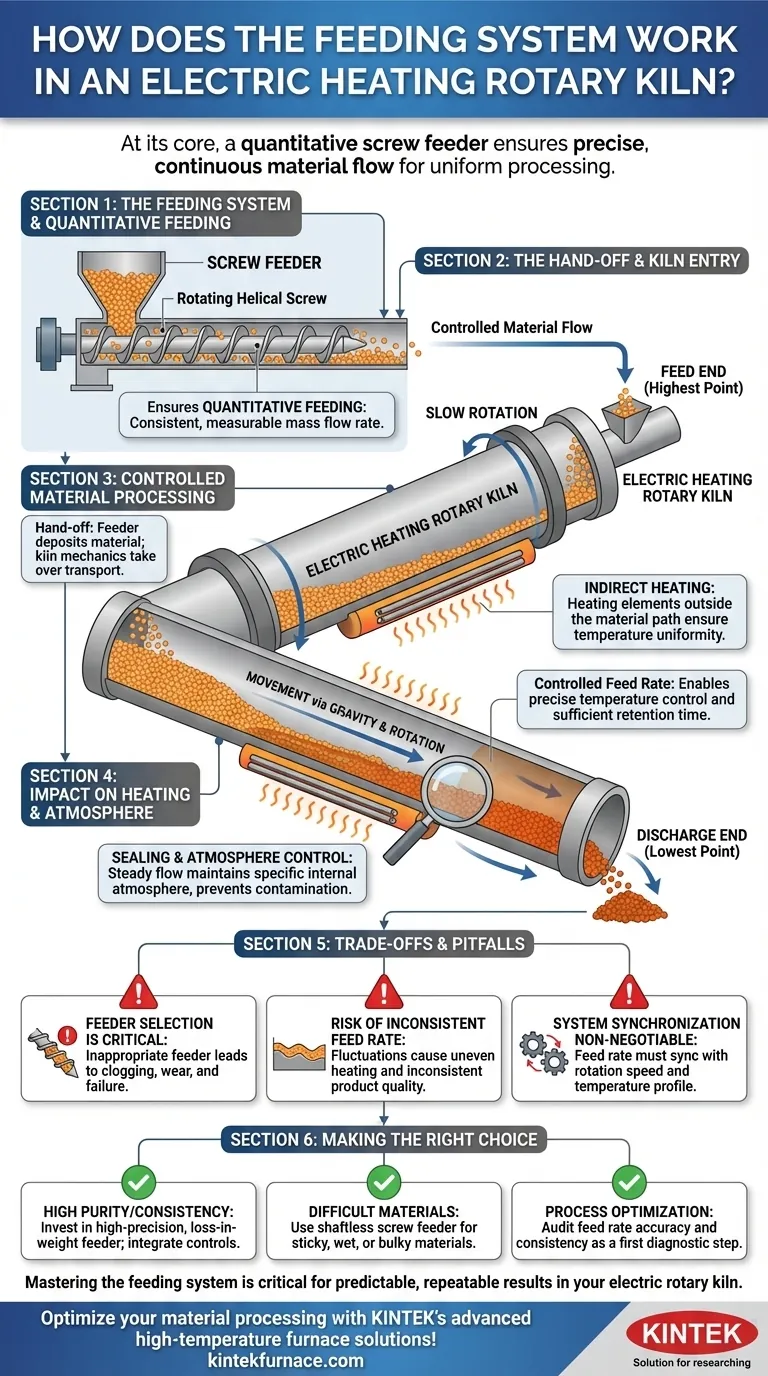

Il Ruolo del Sistema di Alimentazione nel Processo Complessivo

Il sistema di alimentazione è il punto di partenza di un'operazione altamente controllata e sequenziale. Le sue prestazioni dettano direttamente l'efficacia di ogni fase successiva all'interno del forno rotante.

Alimentazione Quantitativa: L'Alimentatore a Vite

Il meccanismo di alimentazione più comune è un alimentatore a vite. Questo dispositivo utilizza una coclea elicoidale rotante all'interno di un tubo per spostare un volume specifico di materiale ad ogni rotazione.

Questo design assicura un'alimentazione quantitativa—una portata di massa costante e misurabile. A seconda delle caratteristiche del materiale, come la granulometria, la scorrevolezza e l'abrasività, vengono utilizzati diversi tipi di alimentatori, come quelli a vite singola, a vite doppia o senza albero.

Il Passaggio al Corpo del Forno

L'alimentatore deposita il materiale all'estremità di alimentazione del forno, che è il punto più alto del tamburo cilindrico leggermente inclinato. Da questo momento, i meccanismi propri del forno prendono il sopravvento sul trasporto del materiale.

Come l'Alimentazione Consente la Lavorazione Controllata del Materiale

Una portata di alimentazione costante è essenziale per il trattamento termico controllato e continuo che definisce il funzionamento di un forno rotante. Crea un flusso prevedibile che consente agli altri componenti del sistema di funzionare in modo ottimale.

Il Principio di Inclinazione e Rotazione

Una volta all'interno del forno, il materiale si sposta dall'estremità di alimentazione alta verso l'estremità di scarico bassa a causa di due forze: la gravità (dovuta alla leggera pendenza del forno) e il movimento di caduta causato dalla lenta rotazione del tamburo.

Una portata costante assicura che un "letto" di materiale uniforme si muova costantemente attraverso il forno, prevenendo accumuli o vuoti nel flusso.

L'Impatto sull'Uniformità del Riscaldamento

I forni rotanti elettrici utilizzano il riscaldamento indiretto, dove gli elementi riscaldanti (spesso barre di carburo di silicio) sono posizionati all'esterno del percorso del materiale, tipicamente nella parte inferiore del forno.

Poiché l'alimentazione è costante, il volume di materiale che passa attraverso ogni zona di riscaldamento è prevedibile. Ciò consente di controllare con precisione la temperatura in ogni zona, assicurando che ogni particella riceva la stessa quantità di energia termica per il tempo di permanenza richiesto. L'azione di caduta espone ulteriormente tutte le superfici del materiale al calore radiante.

Tenuta e Controllo dell'Atmosfera

La portata controllata lavora in concerto con il design sigillato del forno. Assicurando un flusso costante, diventa più facile mantenere l'atmosfera interna specifica richiesta per molte reazioni chimiche, prevenendo contaminazioni o ossidazioni indesiderate.

Comprendere i Compromessi e le Insidie

Sebbene efficace, il successo del sistema di alimentazione dipende dalla corretta progettazione e funzionamento. Errori qui possono compromettere l'intero processo.

La Scelta dell'Alimentatore è Fondamentale

La scelta dell'alimentatore a vite non è arbitraria. Un materiale appiccicoso o con scarsa scorrevolezza può facilmente intasare un alimentatore a vite singola standard. L'utilizzo di un alimentatore inappropriato, come uno non progettato per materiali abrasivi, porterà a usura prematura, flusso inconsistente e fallimento del processo.

Il Rischio di Portata Inconsistente

Se la portata fluttua, la distribuzione del materiale all'interno del forno diventa irregolare. Ciò porta direttamente a una qualità del prodotto inconsistente. Alcuni materiali saranno sotto-riscaldati e sotto-reagiti, mentre altri materiali potrebbero essere sovra-riscaldati e degradati.

La Sincronizzazione del Sistema Non è Negoziabile

La portata deve essere perfettamente sincronizzata con la velocità di rotazione del forno e il profilo di temperatura delle zone di riscaldamento. Un cambiamento in una variabile richiede la regolazione delle altre. Far funzionare questi sistemi indipendentemente senza integrazione garantisce risultati scarsi e imprevedibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione e il funzionamento del tuo sistema di alimentazione dovrebbero essere direttamente legati al tuo obiettivo di lavorazione finale.

- Se il tuo obiettivo principale è un'elevata purezza e consistenza del prodotto: Investi in un alimentatore a vite a perdita di peso ad alta precisione e assicurati che i suoi controlli siano strettamente integrati con la rotazione del forno e i sistemi di temperatura.

- Se il tuo obiettivo principale è la lavorazione di materiali difficili da gestire: Un alimentatore a vite senza albero è spesso la scelta superiore per materiali appiccicosi, bagnati o voluminosi, poiché è meno soggetto a intasamenti e garantisce un flusso più affidabile.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Il tuo primo passo diagnostico dovrebbe sempre essere quello di verificare la portata. La convalida della sua accuratezza e coerenza rivelerà spesso la causa principale delle incongruenze a valle.

Padroneggiare il sistema di alimentazione è il primo e più critico passo per ottenere risultati prevedibili e ripetibili dal tuo forno rotante elettrico.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Meccanismo di Alimentazione | Utilizza alimentatori a vite (es. singola, doppia, senza albero) per l'alimentazione quantitativa. |

| Funzione Primaria | Stabilisce una portata stabile e prevedibile per la lavorazione uniforme del materiale. |

| Impatto sul Processo | Consente un riscaldamento costante, tempi di reazione controllati e gestione dell'atmosfera. |

| Sfide Comuni | Intasamento dell'alimentatore, flusso inconsistente e scarsa sincronizzazione con i sistemi del forno. |

| Criteri di Selezione | Basati sulle proprietà del materiale come abrasività, scorrevolezza e obiettivi di lavorazione. |

Ottimizza la lavorazione dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come i forni rotanti, progettati per un'alimentazione precisa e un riscaldamento uniforme. La nostra forte capacità di personalizzazione profonda garantisce soluzioni su misura per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri prodotti possono migliorare l'efficienza del tuo processo e la qualità del tuo prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa