Nel suo nucleo, la Deposizione Chimica da Fase Vapore (CVD) è un processo per "far crescere" un film solido ad alte prestazioni su una superficie a partire da un gas. Coinvolge il posizionamento di un componente, noto come substrato, all'interno di una camera di reazione e l'introduzione di specifici gas precursori volatili. Controllando attentamente le condizioni come temperatura e pressione, questi gas reagiscono e si decompongono sulla superficie del substrato, depositando un rivestimento sottile e uniforme mentre i sottoprodotti gassosi vengono continuamente rimossi.

La chiave per comprendere il CVD è vederlo non solo come un metodo di rivestimento, ma come un preciso processo di fabbricazione chimica su scala miniaturizzata. Il successo dipende dal controllo meticoloso dell'interazione tra il trasporto di gas, le reazioni chimiche e le condizioni della superficie per costruire un film atomo per atomo.

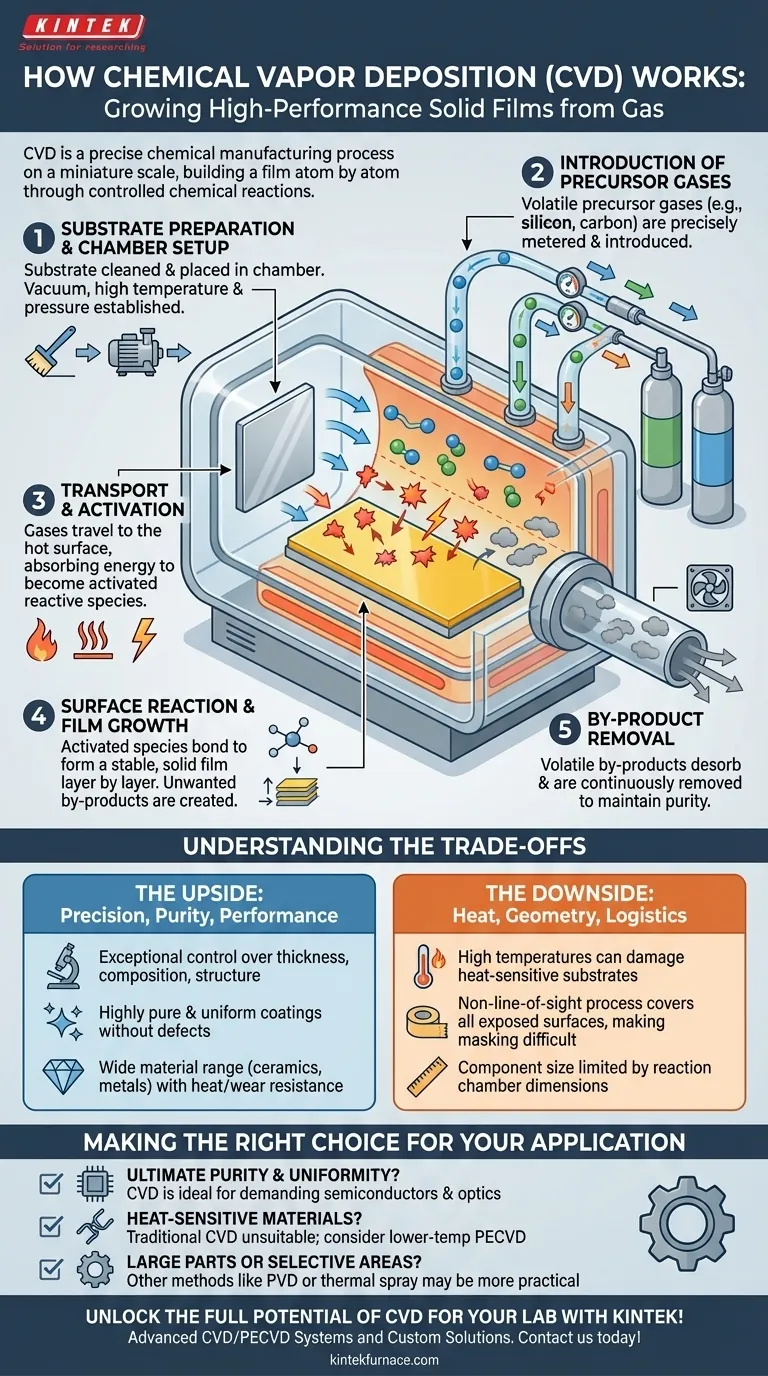

L'Anatomia di un Processo CVD

Per comprendere veramente come funziona il CVD, è meglio scomporlo in una sequenza di eventi controllati. Ogni fase è critica per ottenere un film di alta qualità e funzionale.

Fase 1: Preparazione del Substrato e Configurazione della Camera

Prima che inizi qualsiasi reazione, il substrato – la parte da rivestire – viene pulito e posizionato all'interno di una camera di reazione sigillata.

Viene quindi stabilito l'ambiente della camera. Ciò spesso implica la creazione di un vuoto per rimuovere i contaminanti e quindi l'impostazione di una specifica temperatura e pressione elevate, necessarie per innescare le reazioni chimiche.

Fase 2: Introduzione dei Gas Precursori

I gas precursori sono i "mattoni" del film. Si tratta di composti volatili che contengono gli elementi necessari per il rivestimento finale (ad esempio, silicio, carbonio, titanio).

Questi gas vengono dosati con precisione e introdotti nella camera, fluendo verso il substrato riscaldato. La scelta dei precursori è dettata dal materiale del film desiderato e dalle sue proprietà.

Fase 3: Trasporto e Attivazione

I gas precursori viaggiano attraverso la camera tramite convezione e diffusione fino ad avvicinarsi al substrato.

Mentre i gas si avvicinano alla superficie calda, attraversano uno "strato limite" e assorbono energia. Questa energia, tipicamente termica, attiva i precursori, scomponendoli in specie chimiche più reattive. In alcuni metodi CVD avanzati, un plasma viene utilizzato al posto del calore elevato per questa fase di attivazione.

Fase 4: Reazione Superficiale e Crescita del Film

Questo è il cuore del processo CVD. Le specie chimiche attivate si adsorbono sulla superficie del substrato.

Una volta sulla superficie, subiscono reazioni chimiche, legandosi al substrato e tra loro per formare un film stabile e solido. Il film cresce strato per strato, risultando in un rivestimento altamente uniforme e denso.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film creano anche sottoprodotti volatili indesiderati.

Questi sottoprodotti gassosi si desorbono dalla superficie e vengono trasportati via dal flusso di gas, uscendo dalla camera attraverso un sistema di scarico. Questa rimozione costante è cruciale per mantenere la purezza del film mentre cresce.

Comprendere i Compromessi

Il CVD è una tecnica eccezionalmente potente, ma i suoi vantaggi comportano specifici vincoli operativi. Comprendere questo equilibrio è fondamentale per decidere se è la soluzione giusta per il tuo problema.

Il Vantaggio: Precisione, Purezza e Prestazioni

Il beneficio principale del CVD è l'eccezionale controllo che offre. È possibile gestire con precisione lo spessore del film, la composizione e la struttura cristallina, portando a rivestimenti altamente puri e uniformi senza difetti.

Questa versatilità consente la deposizione di un'ampia gamma di materiali, inclusi ceramiche dure, carbonio diamantino e metalli ad alta purezza, rendendo i componenti risultanti altamente resistenti al calore e all'usura.

Lo Svantaggio: Calore, Geometria e Logistica

Le alte temperature richieste per il CVD tradizionale possono danneggiare i substrati termosensibili, limitando i materiali che possono essere rivestiti.

Inoltre, il processo è non-linea-di-vista, il che significa che riveste ogni superficie esposta del pezzo. Ciò rende difficile mascherare aree specifiche. Le dimensioni fisiche dei componenti sono anche strettamente limitate dalle dimensioni della camera di reazione.

Fare la Scelta Giusta per la Tua Applicazione

Usa queste linee guida per determinare se il CVD si allinea con gli obiettivi del tuo progetto.

- Se il tuo obiettivo primario è la massima purezza e uniformità: Il CVD è la scelta ideale per applicazioni esigenti come la fabbricazione di semiconduttori o i rivestimenti ottici, dove la perfezione del materiale è fondamentale.

- Se il tuo obiettivo primario è rivestire materiali termosensibili (come polimeri o certe leghe): Il CVD tradizionale ad alta temperatura è probabilmente inadatto; devi considerare varianti a bassa temperatura come il CVD potenziato al plasma (PECVD).

- Se il tuo obiettivo primario è rivestire parti molto grandi o aree superficiali selettive: I vincoli di dimensione della camera e la difficoltà di mascheratura potrebbero rendere altri metodi, come la Deposizione Fisica da Fase Vapore (PVD) o lo spray termico, una soluzione più pratica.

Comprendere questo processo – dalla chimica dei precursori ai suoi compromessi operativi – è la chiave per sfruttarne efficacemente il potenziale.

Tabella Riepilogativa:

| Fase del Processo CVD | Azioni Chiave | Scopo |

|---|---|---|

| Preparazione del Substrato | Pulire e posizionare il substrato nella camera | Garantire una superficie priva di contaminanti per il rivestimento |

| Introduzione del Gas | Dosare e far fluire i gas precursori nella camera | Fornire i mattoni per il materiale del film |

| Trasporto e Attivazione | Riscaldare i gas per creare specie reattive | Abilitare le reazioni chimiche sulla superficie del substrato |

| Reazione Superficiale | Adsorbire e legare le specie per formare un film solido | Far crescere un rivestimento uniforme e denso strato per strato |

| Rimozione dei Sottoprodotti | Scarico dei sottoprodotti volatili dalla camera | Mantenere la purezza del film e la crescita continua |

Sblocca il pieno potenziale del CVD per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura come Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotanti e Forni a Vuoto e ad Atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, uniformità e prestazioni superiori per applicazioni nei semiconduttori, nell'ottica e oltre. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD