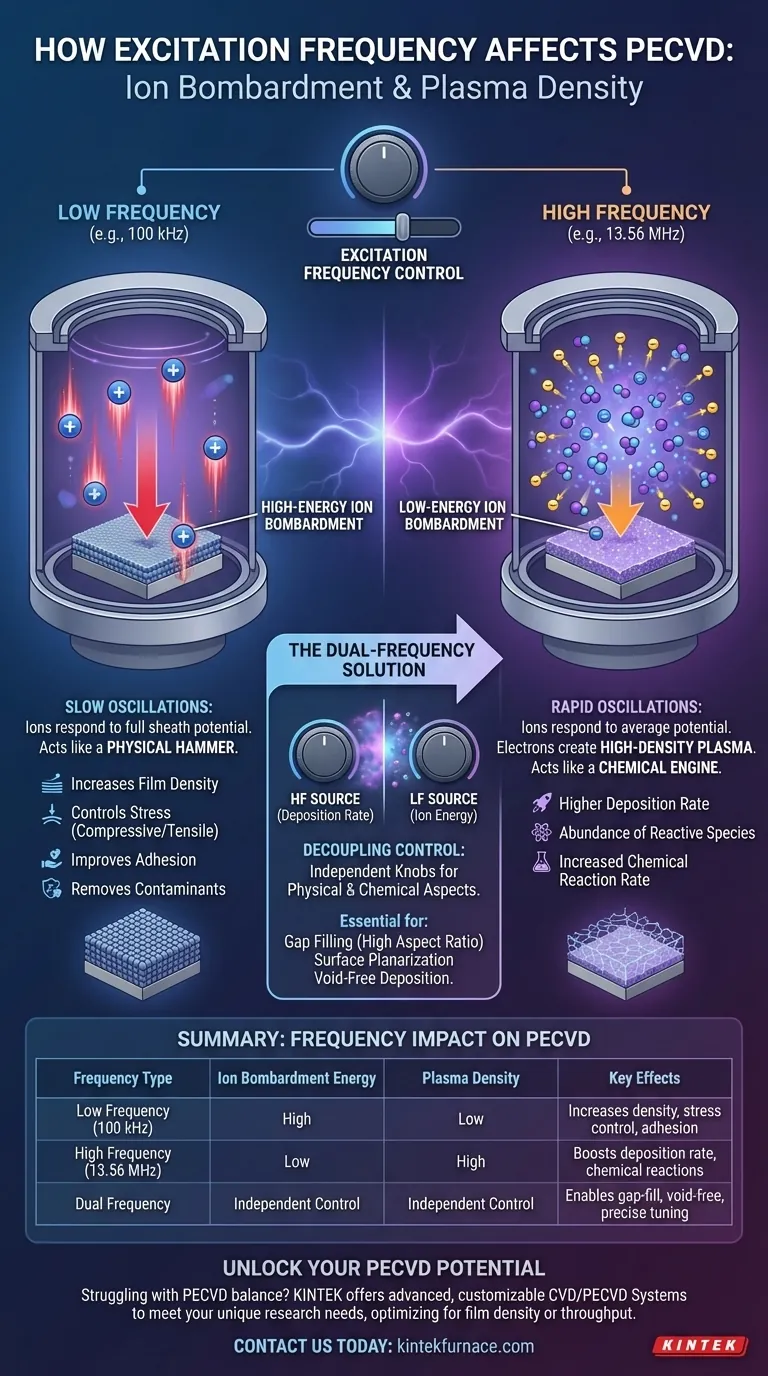

Nella Deposizione Chimica da Vapore Potenziata da Plasma (PECVD), la frequenza di eccitazione è la manopola di controllo fondamentale che determina l'energia del bombardamento ionico e la densità del plasma. In breve, frequenze più basse (come 100 kHz) producono un bombardamento ionico ad alta energia, mentre frequenze più alte (come il comune 13,56 MHz) generano un plasma a densità più elevata con ioni a energia inferiore. Questa scelta determina direttamente le proprietà fisiche e la velocità di crescita del film depositato.

La frequenza di eccitazione non è solo una variabile di processo; è lo strumento principale per bilanciare gli aspetti fisici e chimici della deposizione. La bassa frequenza agisce come un martello fisico per controllare le proprietà del film come densità e stress, mentre l'alta frequenza agisce come un motore chimico per controllare le velocità di reazione e la velocità di deposizione.

La fisica della frequenza e del plasma

Per controllare il tuo processo PECVD, devi prima capire come ioni ed elettroni si comportano in modo diverso in risposta al campo elettrico alternato. Questo comportamento è dettato dalla guaina di plasma (plasma sheath), un sottile strato limite tra il plasma principale e il substrato.

La guaina di plasma: la zona di accelerazione

La guaina di plasma è una regione di forti campi elettrici che si forma su tutte le superfici. È all'interno di questa zona che gli ioni positivi, estratti dal plasma principale, vengono accelerati verso il substrato.

La tensione attraverso questa guaina e la velocità con cui cambia determina l'energia finale degli ioni quando colpiscono la superficie.

Bassa Frequenza (BF): Una spinta lenta per alta energia

A basse frequenze (ad esempio, inferiori a circa 1 MHz), la polarità del campo elettrico si inverte lentamente. Gli ioni sono relativamente pesanti e possono rispondere a questi lenti cambiamenti.

Di conseguenza, gli ioni hanno tempo sufficiente per accelerare attraverso l'intero potenziale della guaina durante ogni ciclo. Ciò porta a un bombardamento ionico ad alta energia, poiché gli ioni arrivano al substrato con quasi l'energia massima impartita dalla tensione RF.

Alta Frequenza (AF): Un'oscillazione rapida per bassa energia

Ad alte frequenze (ad esempio, 13,56 MHz e oltre), il campo elettrico si inverte milioni di volte al secondo. Gli ioni pesanti non riescono a tenere il passo con questa rapida oscillazione.

Invece di subire l'intera escursione di tensione, rispondono solo alla tensione mediata nel tempo della guaina, che è molto più bassa. Ciò si traduce in un bombardamento ionico a bassa energia.

Nel frattempo, gli elettroni leggeri sono altamente mobili e vengono energizzati in modo efficiente dal campo oscillante HF. Questi elettroni energetici collidono con le molecole di gas, creando un plasma ad alta densità ricco di specie chimiche reattive.

Sfruttare la frequenza per controllare le proprietà del film

La scelta tra bassa e alta frequenza si traduce direttamente in diverse caratteristiche del film. Capire questo ti permette di personalizzare il processo di deposizione per il tuo obiettivo specifico.

Bassa Frequenza (BF) per la compattazione fisica

L'uso di una sorgente a bassa frequenza è come usare un martello fisico durante la deposizione. Il bombardamento ionico ad alta energia compatta il film in crescita.

Questo processo aumenta la densità del film, migliora l'adesione, aiuta a rimuovere i contaminanti e può essere utilizzato per controllare lo stress intrinseco del film (comprensivo rispetto a tensivo). È ideale quando l'integrità meccanica o elettrica è fondamentale.

Alta Frequenza (AF) per la produttività chimica

L'uso di una sorgente ad alta frequenza è come aumentare la velocità di un motore chimico. Il plasma ad alta densità genera un flusso molto maggiore di radicali e ioni.

Questa abbondanza di specie reattive aumenta notevolmente la velocità di reazione chimica sulla superficie del substrato, con conseguente maggiore velocità di deposizione. Questo è ideale per applicazioni in cui la produttività del processo è la preoccupazione principale.

Comprendere i compromessi: la soluzione a doppia frequenza

In un sistema a frequenza singola, l'energia ionica e la densità del plasma sono accoppiate. Aumentare la potenza RF per ottenere maggiore densità di plasma aumenta anche la tensione della guaina, aumentando l'energia ionica. Questo accoppiamento intrinseco limita la tua finestra di processo.

Il limite dei sistemi a frequenza singola

Con una singola frequenza, non è possibile controllare indipendentemente gli aspetti fisici (bombardamento) e chimici (velocità di deposizione) del processo. Si è costretti a un compromesso: alta velocità di deposizione con bassa energia ionica, e alta energia ionica con velocità di deposizione inferiore.

Disaccoppiare il controllo con il PECVD a doppia frequenza

I moderni sistemi PECVD superano questo problema utilizzando due frequenze simultanee. Una sorgente ad alta frequenza (ad esempio, >13,56 MHz) viene utilizzata per controllare e sostenere un plasma ad alta densità, dettando la velocità di deposizione.

Viene quindi applicata una sorgente a bassa frequenza separata (ad esempio, <1 MHz) per controllare la polarizzazione sul substrato, sintonizzando indipendentemente l'energia del bombardamento ionico. Ciò ti fornisce due manopole separate: una per la velocità di deposizione e una per le proprietà del film.

Esempio pratico: riempimento del vuoto (Gap-Filling)

Nella produzione di semiconduttori, il PECVD a doppia frequenza è fondamentale per riempire trincee ad alto rapporto di aspetto. Il componente HF fornisce un flusso elevato di specie depositanti, mentre il componente LF fornisce un bombardamento ionico controllato.

Questo bombardamento spazza via il film man mano che si accumula sugli angoli superiori della trincea, impedendo che l'apertura si "pizzichi" e consentendo un riempimento senza vuoti dal basso verso l'alto.

Fare la scelta giusta per il tuo processo

La scelta della configurazione di frequenza dipende interamente dal risultato desiderato per il tuo film sottile.

- Se la tua attenzione principale è la densità del film, il controllo dello stress o l'adesione: Favorisci un processo con una forte componente a bassa frequenza per aumentare l'energia del bombardamento ionico.

- Se la tua attenzione principale è un'alta velocità di deposizione: Favorisci una sorgente ad alta frequenza per massimizzare la densità del plasma e il flusso di specie reattive.

- Se la tua attenzione principale sono attività complesse come il riempimento del vuoto o la planarizzazione della superficie: Un sistema a doppia frequenza è essenziale per controllare indipendentemente la chimica di deposizione e lo sputtering fisico.

In definitiva, la padronanza della frequenza di eccitazione trasforma il PECVD da un semplice strumento di deposizione in un preciso strumento di ingegneria dei materiali.

Tabella riassuntiva:

| Tipo di Frequenza | Energia del Bombardamento Ionico | Densità del Plasma | Effetti chiave sul film |

|---|---|---|---|

| Bassa Frequenza (es. 100 kHz) | Alta | Bassa | Aumenta la densità, controlla lo stress, migliora l'adesione |

| Alta Frequenza (es. 13.56 MHz) | Bassa | Alta | Aumenta la velocità di deposizione, migliora le reazioni chimiche |

| Doppia Frequenza | Controllo indipendente | Controllo indipendente | Abilita il riempimento del vuoto, la deposizione senza vuoti e la messa a punto precisa |

Sblocca il pieno potenziale del tuo processo PECVD con KINTEK

Stai riscontrando difficoltà nel bilanciare la densità del film, il controllo dello stress e le velocità di deposizione nelle tue applicazioni PECVD? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia ottimizzando per film ad alta densità o per una rapida produttività.

Contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre soluzioni PECVD personalizzate possono migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori nei film sottili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori