In sintesi, l'induzione elettromagnetica migliora l'efficienza dei forni rotativi cambiando fondamentalmente il metodo di riscaldamento. Invece di riscaldare il forno dall'esterno verso l'interno, genera calore direttamente all'interno del materiale lavorato. Questo riscaldamento diretto e interno riduce drasticamente lo spreco di energia e accelera l'intero processo.

Il vantaggio principale dell'induzione elettromagnetica è la sua capacità di aggirare le fasi intermedie inefficienti del riscaldamento tradizionale. Convertendo l'energia elettrica direttamente in energia termica all'interno del materiale target, elimina le enormi perdite di calore associate al riscaldamento iniziale del rivestimento del forno e dell'aria circostante.

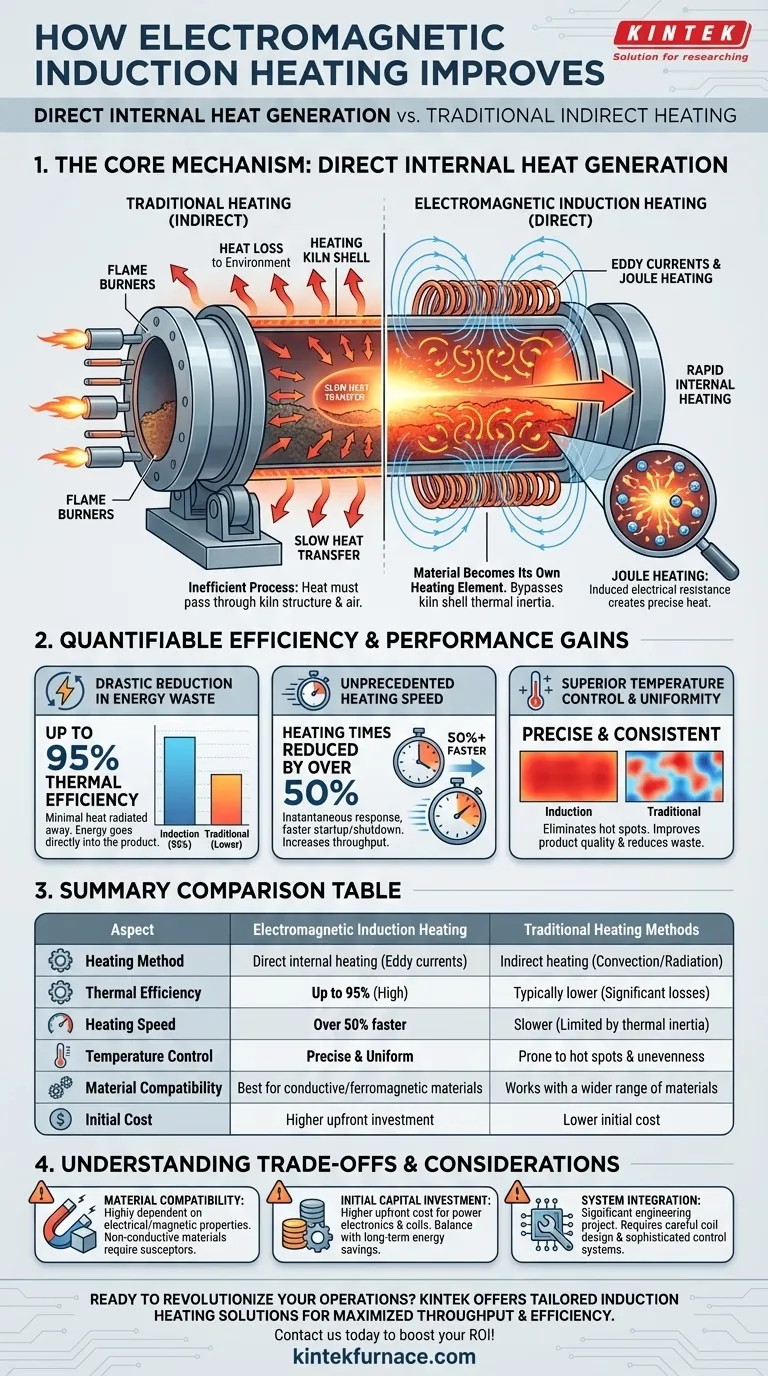

Il Meccanismo Centrale: Generazione Diretta di Calore Interno

Per comprendere i guadagni di efficienza, è necessario prima comprendere la differenza fondamentale nel modo in cui il calore viene erogato rispetto ai metodi convenzionali come i bruciatori a gas o i riscaldatori a resistenza.

Dall'Energia Elettrica all'Energia Termica

L'induzione elettromagnetica utilizza un campo magnetico per indurre correnti parassite elettriche all'interno del materiale conduttivo all'interno del forno. La naturale resistenza elettrica del materiale fa sì che queste correnti generino calore interno preciso, un principio noto come riscaldamento Joule.

In sostanza, il materiale diventa il proprio elemento riscaldante.

Aggirare il Trasferimento di Calore Convenzionale

I forni tradizionali funzionano per convezione e irraggiamento. Una fiamma o un elemento riscaldante scalda il rivestimento del forno e l'aria al suo interno, che quindi trasferisce lentamente quel calore al letto di materiale.

Questo processo indiretto è intrinsecamente inefficiente, con una parte significativa dell'energia persa nella struttura del forno e nell'ambiente circostante prima che raggiunga il prodotto. Il riscaldamento a induzione salta completamente questi passaggi.

Eliminazione dell'Inerzia Termica

Poiché l'induzione non ha bisogno di portare alla temperatura operativa il massiccio rivestimento refrattario del guscio del forno, il tempo di risposta del sistema è quasi istantaneo. Questa mancanza di inerzia termica consente rapidi aggiustamenti della temperatura e cicli di avvio e arresto notevolmente più veloci.

Guadagni Quantificabili in Efficienza e Prestazioni

Questo cambiamento nella metodologia di riscaldamento si traduce in miglioramenti misurabili nelle metriche operative chiave.

Drastica Riduzione dello Spreco Energetico

Il vantaggio principale è un'efficienza termica eccezionalmente elevata, che può raggiungere fino al 95%. Poiché il calore viene generato dove serve, pochissima energia viene irradiata via dall'esterno del forno, portando a significative riduzioni del consumo energetico e dei costi operativi.

Velocità di Riscaldamento Senza Precedenti

Fornendo energia direttamente nel materiale, i tempi di riscaldamento possono essere ridotti di oltre il 50% rispetto ai sistemi convenzionali. Ciò aumenta direttamente la produttività del forno e la capacità produttiva complessiva senza aumentarne le dimensioni fisiche.

Controllo della Temperatura e Uniformità Superiori

Il riscaldamento a induzione è incredibilmente preciso e uniforme. Elimina i punti caldi e la distribuzione irregolare della temperatura comuni nei forni cotti tradizionalmente. Ciò porta a una qualità del prodotto finale più elevata e più costante e a una minore perdita di materiale dovuta a lavorazioni insufficienti o eccessive.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, l'induzione elettromagnetica non è una soluzione universale. Una valutazione obiettiva dei suoi limiti è fondamentale per prendere una decisione informata.

Compatibilità dei Materiali

L'efficacia di questo metodo dipende fortemente dalle proprietà elettriche e magnetiche del materiale lavorato. Funziona meglio con materiali elettricamente conduttivi o ferromagnetici. I materiali non conduttivi non possono essere riscaldati direttamente e richiederebbero l'uso di sostanze suscettibili conduttive mescolate all'interno, aggiungendo complessità.

Investimento di Capitale Iniziale

Il costo iniziale di un sistema a induzione elettromagnetica, inclusa l'elettronica di potenza e le bobine a induzione, è tipicamente superiore a quello di un sistema convenzionale alimentato a gas o riscaldato a resistenza. Il risparmio energetico a lungo termine deve essere bilanciato rispetto a questa spesa in conto capitale iniziale.

Integrazione e Complessità del Sistema

L'adattamento di un forno rotativo esistente per il riscaldamento a induzione è un progetto ingegneristico significativo. Richiede un'attenta progettazione delle bobine a induzione per adattarsi alla geometria del forno e l'integrazione di un sofisticato sistema di alimentazione e controllo. Questa non è una semplice sostituzione pronta all'uso.

Fare la Scelta Giusta per la Tua Operazione

La decisione di adottare il riscaldamento a induzione dovrebbe essere guidata dalle tue priorità operative specifiche e dalle caratteristiche dei materiali.

- Se la tua priorità principale è massimizzare la produttività e il risparmio energetico: La velocità e l'efficienza termica fino al 95% del riscaldamento a induzione presentano un caso convincente per il ROI a lungo termine.

- Se la tua priorità principale è la qualità del prodotto e il controllo del processo: Il calore preciso e uniforme fornito dall'induzione offre una coerenza senza pari, riducendo i difetti e migliorando il valore del prodotto finale.

- Se stai lavorando con materiali diversi o non conduttivi: Uno studio di fattibilità approfondito è fondamentale per determinare se l'induzione è praticabile o se i metodi di riscaldamento tradizionali rimangono più pratici.

In definitiva, scegliere il riscaldamento a induzione è un investimento strategico nell'intensificazione dei processi, non solo un aggiornamento delle attrezzature.

Tabella Riassuntiva:

| Aspetto | Riscaldamento a Induzione Elettromagnetica | Metodi di Riscaldamento Tradizionali |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento interno diretto tramite correnti parassite | Riscaldamento indiretto tramite convezione/irraggiamento |

| Efficienza Termica | Fino al 95% | Generalmente inferiore a causa delle perdite di calore |

| Velocità di Riscaldamento | Oltre il 50% più veloce | Più lento, limitato dall'inerzia termica |

| Controllo della Temperatura | Preciso e uniforme | Soggetto a punti caldi e disomogeneità |

| Compatibilità dei Materiali | Ideale per materiali conduttivi/ferromagnetici | Funziona con una gamma più ampia di materiali |

| Costo Iniziale | Investimento iniziale più elevato | Costo iniziale inferiore |

Pronto a rivoluzionare le operazioni dei tuoi forni rotativi con il riscaldamento a induzione elettromagnetica avanzato?

In KINTEK, sfruttiamo un'eccezionale attività di R&S e una produzione interna per fornire ai diversi laboratori soluzioni personalizzate di forni ad alta temperatura. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche.

Che tu voglia massimizzare la produttività, ottenere un risparmio energetico superiore o migliorare la qualità del prodotto, i nostri sistemi di riscaldamento a induzione possono fornire un'efficienza termica fino al 95% e tempi di lavorazione più rapidi.

Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di riscaldamento e aumentare il tuo ROI!

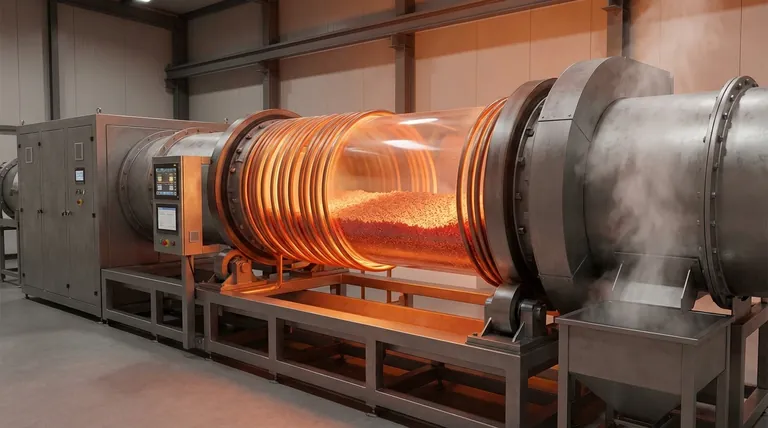

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari