Nel suo nucleo, la deposizione chimica da fase vapore (CVD) è un metodo per "crescere" materiali solidi da un gas. È un processo basato sul vuoto in cui precursori chimici allo stato di vapore vengono introdotti in una camera di reazione. Questi gas si decompongono o reagiscono sulla superficie di un substrato (l'oggetto da rivestire), formando un film sottile solido altamente puro, atomo per atomo.

Sebbene sia spesso percepita come una tecnica di rivestimento, la CVD è più precisamente un processo di sintesi di materiali. Il suo vero valore risiede nella capacità di costruire film sottili ultrapuri e ad alte prestazioni con precisione a livello atomico, rendendola indispensabile per l'elettronica moderna e i materiali avanzati.

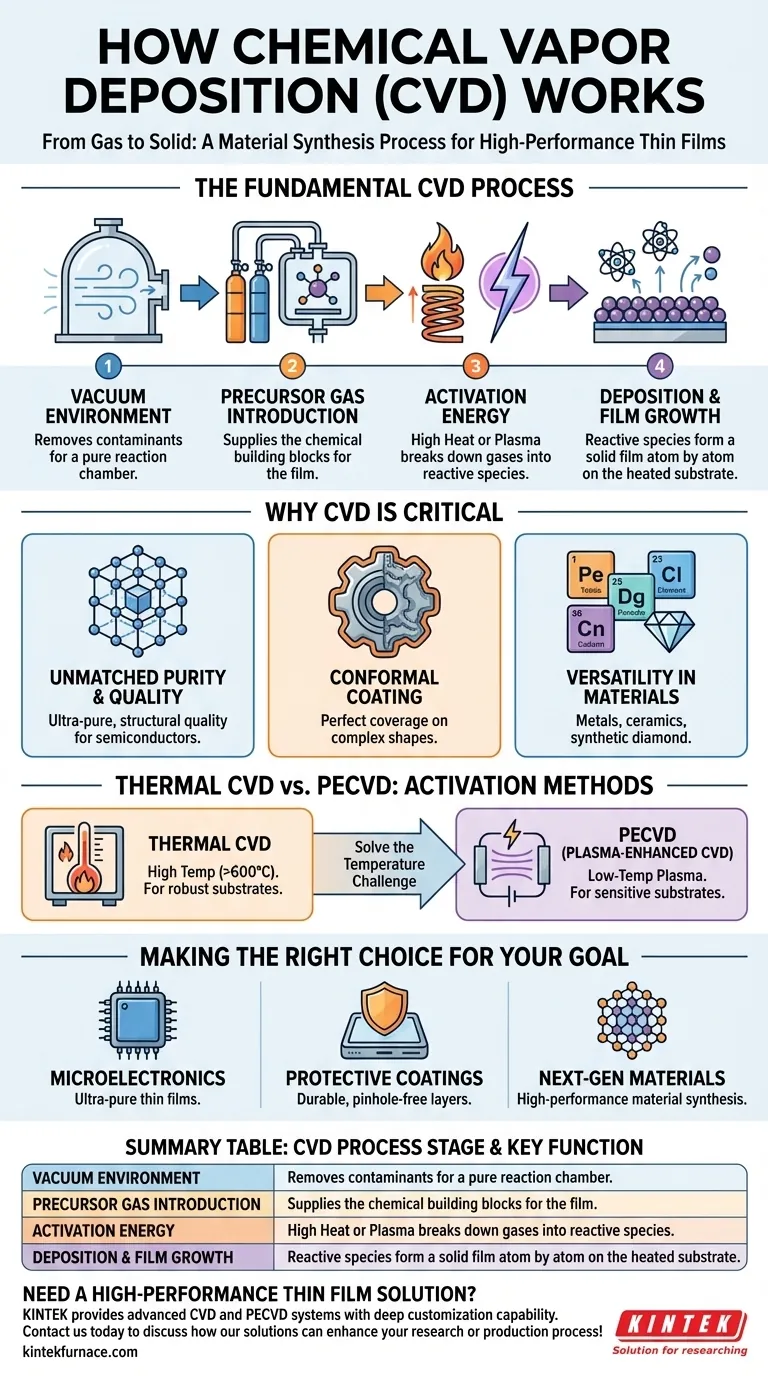

Il processo CVD fondamentale: dal gas al solido

Per capire come funziona la CVD, è meglio scomporla nelle sue fasi essenziali. L'intero processo si svolge all'interno di una camera a vuoto controllata per garantire la purezza e prevenire reazioni indesiderate.

L'ambiente sottovuoto

Il primo passo è creare il vuoto. Questo rimuove l'aria e altri potenziali contaminanti dalla camera, assicurando che le uniche sostanze chimiche presenti siano quelle introdotte intenzionalmente per la deposizione.

Introduzione dei gas precursori

Successivamente, uno o più gas precursori volatili vengono immessi nella camera. Questi gas contengono gli atomi necessari per il film finale—ad esempio, un gas contenente silicio potrebbe essere utilizzato per depositare un film di silicio.

L'energia di attivazione

I gas precursori non reagiscono da soli. Devono essere attivati con energia, che li fa scomporre (decomporre) e diventare reattivi. Questa energia è tipicamente fornita da alto calore, ma possono essere utilizzati anche altri metodi come il plasma.

Deposizione e crescita del film

Una volta attivate, le specie chimiche reattive si adsorbono sulla superficie riscaldata del substrato. Formano quindi un film solido e stabile, rilasciando eventuali sottoprodotti volatili che vengono pompati fuori dalla camera. Poiché ciò avviene molecola per molecola, il film risultante è estremamente uniforme e denso.

Perché la CVD è fondamentale per la tecnologia moderna

La precisione e il controllo offerti dalla CVD la rendono un processo fondamentale nella produzione high-tech, specialmente per prodotti che si basano su prestazioni su micro-scala.

Purezza e qualità ineguagliabili

L'ambiente sottovuoto e le reazioni chimiche controllate producono film sottili di eccezionale purezza e qualità strutturale. Questo è non negoziabile per applicazioni come la produzione di semiconduttori, dove anche piccole impurità possono rovinare un microchip.

Rivestimento conforme

Poiché il materiale è costruito da una fase gassosa, la CVD può depositare uno strato perfettamente uniforme su forme complesse e tridimensionali. Questo rivestimento "conforme" garantisce una copertura completa senza le debolezze o le lacune che i rivestimenti a base liquida possono lasciare.

Versatilità nei materiali

Il processo è incredibilmente versatile. Cambiando i gas precursori e le condizioni di processo, la CVD può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, ceramiche (come il nitruro di silicio) e persino materiali avanzati come il diamante sintetico.

Comprendere i compromessi e le variazioni

Sebbene potente, il processo CVD standard ha dei limiti. La comprensione di questi ha portato a importanti variazioni che ne ampliano l'applicabilità.

La sfida delle alte temperature

La CVD termica tradizionale spesso richiede temperature molto elevate (spesso >600°C) per attivare i gas precursori. Ciò può danneggiare substrati sensibili, come plastiche o componenti elettronici completamente fabbricati.

La soluzione al plasma (PECVD)

La CVD assistita da plasma (PECVD) è una variazione chiave che risolve il problema della temperatura. Nella PECVD, un campo elettrico crea un plasma a bassa temperatura (un gas ionizzato) all'interno della camera. Questo plasma fornisce l'energia per scomporre i gas precursori, consentendo la deposizione a temperature molto più basse.

Complessità del processo

I sistemi CVD sono macchine sofisticate che richiedono un controllo preciso sui livelli di vuoto, sui tassi di flusso del gas e sulla temperatura. Questo rende il processo più complesso e costoso rispetto ai metodi di rivestimento più semplici, riservandone l'uso ad applicazioni in cui le alte prestazioni sono fondamentali.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD dipende interamente dai requisiti tecnici del prodotto finale.

- Se il tuo obiettivo principale è la produzione di massa di microelettronica: la CVD è lo standard industriale per la deposizione di film sottili ultrapuri e uniformi essenziali per la fabbricazione di transistor e interconnessioni.

- Se il tuo obiettivo principale è la creazione di rivestimenti durevoli e protettivi: la CVD e la PECVD forniscono strati densi e privi di microfori che proteggono dispositivi sensibili come sensori automobilistici e impianti medici dalla corrosione e dall'usura.

- Se il tuo obiettivo principale è lo sviluppo di materiali di nuova generazione: la versatilità della CVD consente la sintesi di materiali ad alte prestazioni, come il diamante sintetico per utensili da taglio o dielettrici avanzati per l'elettronica futura.

In definitiva, comprendere la deposizione chimica da fase vapore significa comprendere l'ingegneria a livello atomico che costruisce le fondamenta del nostro mondo tecnologico moderno.

Tabella riassuntiva:

| Fase del processo CVD | Funzione chiave |

|---|---|

| Ambiente sottovuoto | Rimuove i contaminanti per una camera di reazione pura. |

| Introduzione del gas precursore | Fornisce i blocchi chimici per il film. |

| Attivazione (Calore/Plasma) | Fornisce energia per decomporre i gas in specie reattive. |

| Deposizione e crescita | Le specie reattive formano un film solido sulla superficie del substrato. |

Hai bisogno di una soluzione per film sottili ad alte prestazioni?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi CVD e PECVD avanzati. La nostra linea di prodotti, che include forni a tubo, forni a vuoto e ad atmosfera e sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di sintesi e rivestimento dei materiali.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca o il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è la CVD a tubo? Una guida alla sintesi di film sottili ad alta purezza

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi