Alla loro base, i forni rotanti raggiungono un'eccezionale sicurezza e affidabilità attraverso una filosofia di progettazione integrata che combina una costruzione fisica robusta, componenti meccanici avanzati e un controllo di processo intelligente. Caratteristiche chiave come la fabbricazione in acciaio di alta qualità, la saldatura automatica, i meccanismi di spinta idraulici e i sofisticati dispositivi di sigillatura lavorano in concerto per garantire un funzionamento stabile e a lungo termine, minimizzando al contempo i rischi per il personale e la produzione.

La sicurezza e l'affidabilità di un forno rotante non sono il risultato di una singola caratteristica, ma un risultato ingegneristico dell'intero sistema. Dalla scienza dei materiali del suo guscio ai dati in tempo reale dei suoi sistemi di controllo, ogni componente è progettato per garantire contenimento, consistenza e durata.

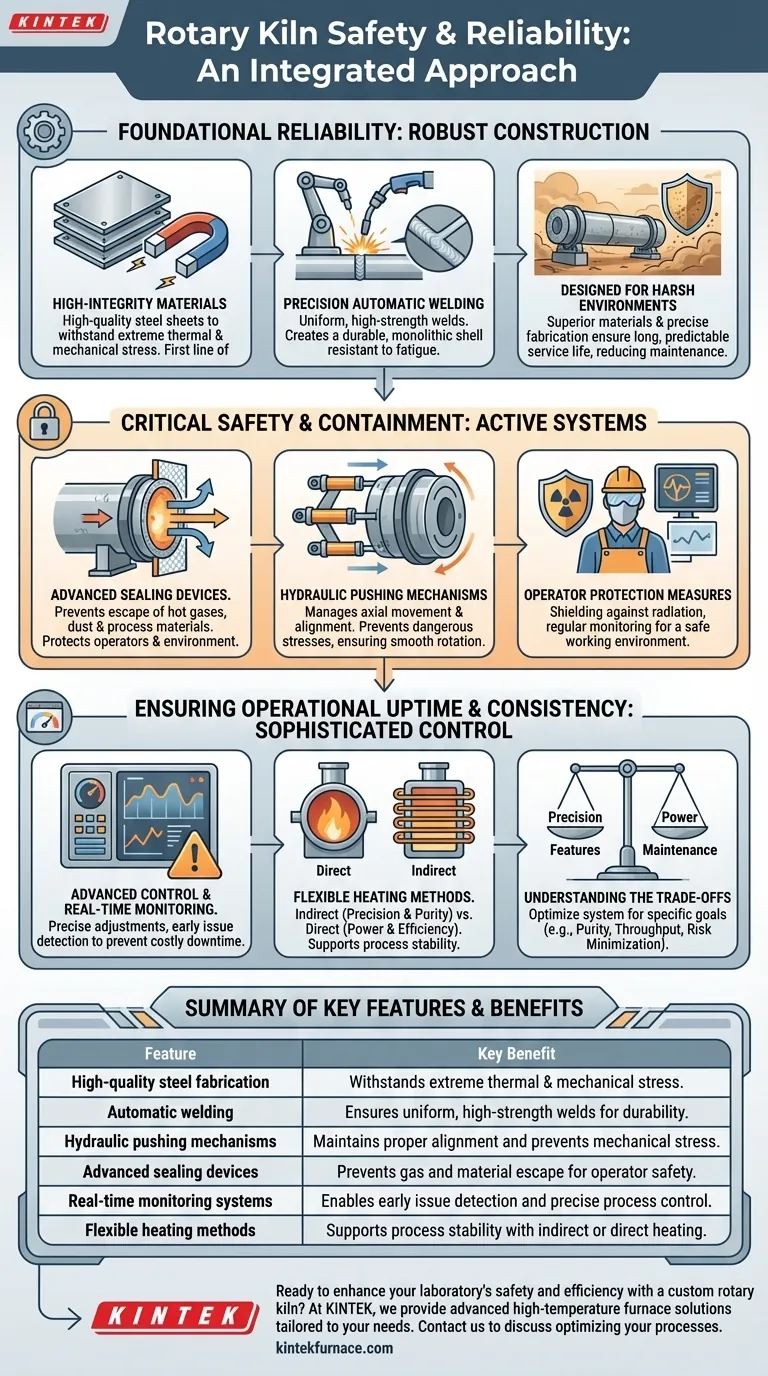

Affidabilità Fondamentale: Costruzione Fisica Robusta

Le prestazioni a lungo termine di un forno rotante iniziano con la sua struttura fondamentale. Questo è il fondamento su cui sono costruite tutte le altre caratteristiche di sicurezza e affidabilità.

Materiali ad Alta Integrità

I forni rotanti sono costruiti con lamiere d'acciaio di alta qualità scelte specificamente per la loro capacità di resistere a stress termici e meccanici estremi. Questa scelta del materiale è la prima linea di difesa contro i guasti strutturali.

Tecniche di Saldatura di Precisione

Queste lamiere d'acciaio sono unite utilizzando processi di saldatura automatica. Ciò garantisce saldature uniformi e ad alta resistenza su tutta la struttura, creando un guscio monolitico che è molto più durevole e resistente alla fatica di quanto consentirebbero i metodi manuali.

Progettati per Ambienti Difficili

Questa combinazione di materiali superiori e fabbricazione precisa si traduce in un forno capace di resistere ad ambienti industriali difficili. Questa robustezza intrinseca riduce la necessità di manutenzione frequente e garantisce una vita utile lunga e prevedibile.

Sistemi Critici di Sicurezza e Contenimento

Mentre una costruzione robusta fornisce affidabilità passiva, sono necessari sistemi attivi per gestire il processo dinamico e garantire la sicurezza dell'operatore.

Dispositivi di Sigillatura Avanzati

Forse uno dei componenti di sicurezza più critici, i dispositivi di sigillatura avanzati sono installati a entrambe le estremità del forno. La loro funzione primaria è quella di prevenire la fuoriuscita di gas caldi, polvere o materiali di processo nell'ambiente circostante, proteggendo direttamente gli operatori e prevenendo la contaminazione delle apparecchiature.

Il Ruolo degli Spintori Idraulici

I meccanismi di spinta idraulici sono impiegati per gestire il movimento assiale e il posizionamento del forno. Questa forza controllata assicura che il forno rimanga correttamente allineato sui suoi supporti, prevenendo pericolosi stress meccanici e garantendo una rotazione fluida e affidabile.

Misure di Protezione dell'Operatore

In applicazioni che coinvolgono energie di processo specifiche, vengono adottate misure aggiuntive per garantire la sicurezza dell'operatore. Ciò può includere la schermatura contro le radiazioni elettromagnetiche e il monitoraggio regolare per garantire un ambiente di lavoro sicuro.

Garantire Uptime Operativo e Consistenza

L'affidabilità non riguarda solo l'evitare guasti catastrofici; si tratta di fornire prestazioni coerenti e prevedibili giorno dopo giorno. I forni moderni raggiungono questo obiettivo attraverso una supervisione e un controllo sofisticati.

Controllo Avanzato e Monitoraggio in Tempo Reale

I moderni forni rotanti sono dotati di sistemi di controllo avanzati che forniscono il monitoraggio in tempo reale di tutti i parametri critici. Ciò consente regolazioni precise del processo e, cosa cruciale, consente il rilevamento precoce di potenziali problemi prima che possano portare a costosi tempi di inattività o incidenti di sicurezza.

Metodi di Riscaldamento Flessibili per la Stabilità del Processo

Il metodo di riscaldamento è fondamentale per la stabilità del processo. I forni possono essere riscaldati indirettamente (utilizzando resistenze elettriche esterne al guscio) o direttamente (con un bruciatore all'interno del guscio). La scelta dipende dall'applicazione, con il riscaldamento elettrico che offre un controllo della temperatura più facile e la combustione diretta che fornisce un'elevata potenza termica.

Comprendere i Compromessi

La selezione di un forno rotante richiede la comprensione dei compromessi intrinseci nella sua progettazione. Questi non sono difetti, ma piuttosto decisioni ingegneristiche che ottimizzano il sistema per obiettivi specifici.

Metodo di Riscaldamento: Precisione vs. Potenza

Il riscaldamento elettrico indiretto offre un controllo superiore della temperatura e un ambiente di processo più pulito, poiché il materiale non entra mai in contatto con i sottoprodotti della combustione. Tuttavia, può essere meno efficiente dal punto di vista energetico per applicazioni a temperature molto elevate. Il riscaldamento a gas a fuoco diretto è potente ed efficiente ma offre un controllo meno preciso e può introdurre contaminanti dalla fiamma.

Complessità del Sistema: Funzionalità Avanzate vs. Manutenzione

L'inclusione di sistemi idraulici e controlli avanzati migliora drasticamente la sicurezza e la coerenza operativa. Il compromesso è una maggiore complessità del sistema. Sebbene questi componenti siano progettati per l'affidabilità, richiedono conoscenze specialistiche per la manutenzione e la risoluzione dei problemi rispetto a un sistema meccanico più semplice.

Fare la Scelta Giusta per la Tua Applicazione

I tuoi obiettivi di processo specifici dovrebbero dettare la configurazione del tuo sistema di forno rotante.

- Se il tuo obiettivo principale è la purezza del processo e un controllo preciso della temperatura: Un forno riscaldato indirettamente con un sistema di controllo avanzato e in tempo reale è la scelta ottimale.

- Se il tuo obiettivo principale è un'elevata produttività per materiali robusti: Un forno a fuoco diretto può fornire una soluzione termica più potente ed economica.

- Se il tuo obiettivo principale è minimizzare il rischio operativo e i tempi di inattività: Dai priorità all'investimento in dispositivi di sigillatura di fascia alta, sistemi di posizionamento idraulici e monitoraggio completo.

Comprendendo come questi sistemi integrati contribuiscono alle prestazioni, puoi specificare con fiducia un forno rotante che soddisfi i più elevati standard di sicurezza e affidabilità a lungo termine.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave |

|---|---|

| Fabbricazione in acciaio di alta qualità | Resiste a stress termici e meccanici estremi |

| Saldatura automatica | Garantisce saldature uniformi e ad alta resistenza per la durabilità |

| Meccanismi di spinta idraulici | Mantiene il corretto allineamento e previene lo stress meccanico |

| Dispositivi di sigillatura avanzati | Previene la fuoriuscita di gas e materiali per la sicurezza dell'operatore |

| Sistemi di monitoraggio in tempo reale | Consente il rilevamento precoce dei problemi e il controllo preciso del processo |

| Metodi di riscaldamento flessibili | Supporta la stabilità del processo con riscaldamento indiretto o diretto |

Pronto a migliorare la sicurezza e l'efficienza del tuo laboratorio con un forno rotante personalizzato? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni rotanti, a muffola, a tubo, a vuoto e atmosfera, e sistemi CVD/PECVD, è personalizzata per soddisfare le tue esigenze sperimentali uniche con profonde capacità di personalizzazione. Contattaci oggi per discutere come i nostri forni rotanti affidabili e sicuri possono ottimizzare i tuoi processi e fornire valore a lungo termine!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Qual è il tempo di ritenzione di un forno rotante? Ottimizza l'efficienza del tuo processo

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise