Alla base, i forni rotanti sono cavalli di battaglia industriali progettati per indurre reazioni chimiche precise e cambiamenti di fase fisici in materiali solidi attraverso un riscaldamento controllato. Sono essenziali per un'ampia gamma di processi, dalla tostatura di minerali come la bauxite per estrarre metalli, alla produzione di prodotti chimici di alto valore come il biossido di titanio, e persino alla volatilizzazione e al recupero di metalli preziosi dai flussi di rifiuti industriali.

Al di là del semplice riscaldamento, il vero valore di un forno rotante risiede nella sua capacità di creare un ambiente di lavorazione altamente controllato e dinamico. Ciò consente alle industrie di lavorare uniformemente materiali diversi, estrarre risorse preziose e trasformare i rifiuti in nuovi prodotti, rendendoli indispensabili sia per l'efficienza dei processi che per gli obiettivi di sostenibilità moderni.

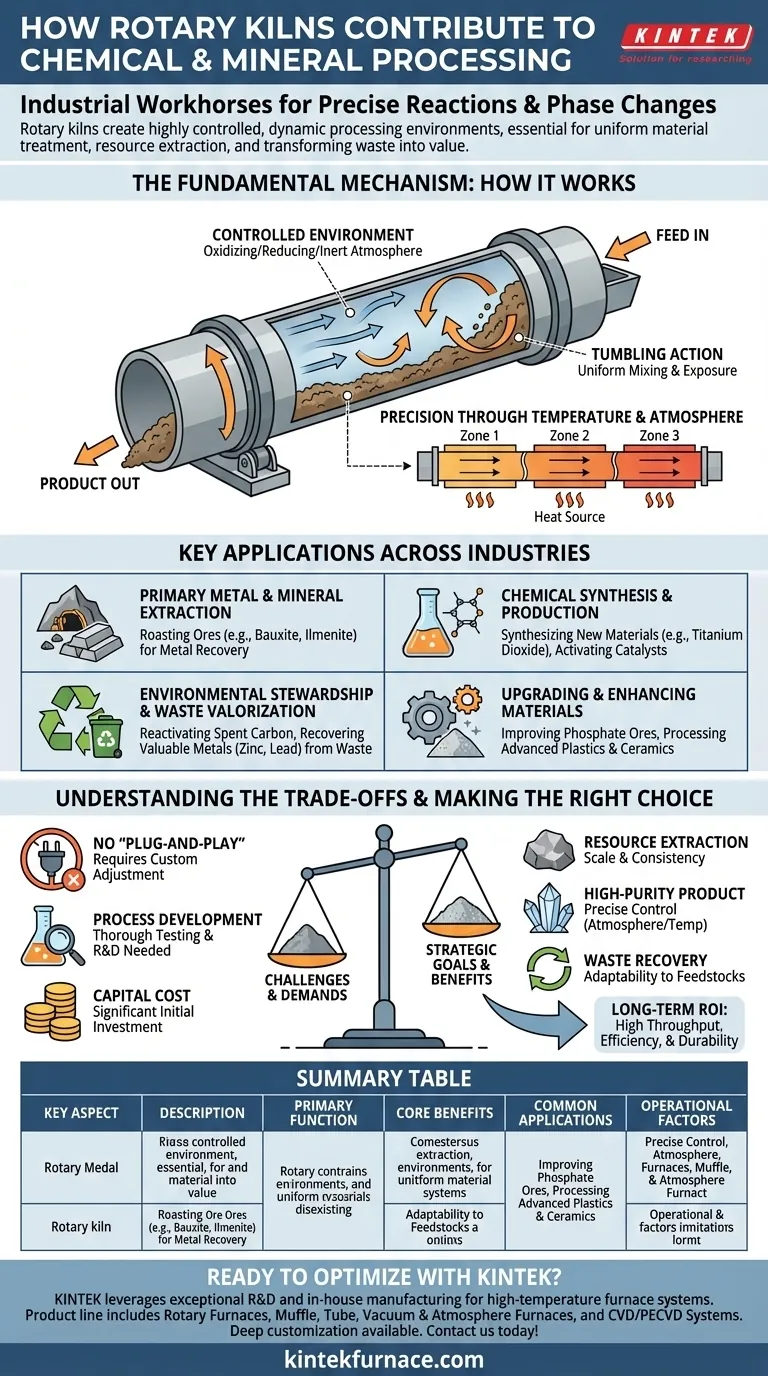

Il Meccanismo Fondamentale: Come Funziona un Forno Rotante

L'efficacia di un forno rotante deriva dal suo design semplice ma potente, che combina calore, movimento e controllo atmosferico per trasformare i materiali.

Un Ambiente Controllato per la Trasformazione

Un forno rotante è un grande tamburo cilindrico rotante, leggermente inclinato per consentire alla gravità di spostare il materiale da un'estremità all'altra. Il tamburo è sigillato, il che è fondamentale per mantenere un'atmosfera interna specifica—che sia ossidante, riducente o inerte—per guidare le reazioni chimiche desiderate.

Il Potere dell'Azione di Miscelazione

Mentre il tamburo ruota, il materiale al suo interno viene continuamente sollevato e miscelato. Questa miscelazione costante è cruciale, poiché assicura che ogni particella sia uniformemente esposta al calore e all'atmosfera controllata, prevenendo punti caldi e garantendo un prodotto finale consistente.

Precisione Attraverso la Temperatura e l'Atmosfera

Il forno viene riscaldato a temperature precise, spesso in diverse zone lungo la sua lunghezza. Gestendo attentamente il profilo di temperatura e la composizione dei gas all'interno, gli operatori possono controllare meticolosamente i cambiamenti fisici e chimici che avvengono, dalla semplice essiccazione di un materiale alla modifica fondamentale della sua struttura chimica.

Applicazioni Chiave in Diversi Settori

La versatilità del forno rotante lo rende una tecnologia fondamentale in numerosi settori, risolvendo una varietà di sfide di lavorazione.

Estrazione Primaria di Metalli e Minerali

I forni sono fondamentali nella metallurgia. Sono utilizzati per la tostatura di minerali come l'ilmenite per prepararli all'estrazione dei metalli e per la riduzione di materiali come il solfato di bario per creare altri composti chimici.

Sintesi e Produzione Chimica

Nell'industria chimica, i forni rotanti sono utilizzati per sintetizzare nuovi materiali. Un esempio primario è la produzione di biossido di titanio, un pigmento bianco brillante utilizzato in tutto, dalla vernice alla protezione solare. Sono anche utilizzati per attivare i catalizzatori che sono essenziali per la produzione chimica su larga scala.

Gestione Ambientale e Valorizzazione dei Rifiuti

I forni rotanti sono sempre più vitali per l'economia circolare. Possono riattivare il carbone attivo esaurito utilizzato nella purificazione dell'acqua e dell'aria, ed eccellono nel recupero di metalli preziosi come zinco e piombo da sottoprodotti industriali e materiali di scarto che altrimenti finirebbero in discarica.

Aggiornamento e Miglioramento dei Materiali

I forni sono utilizzati anche per migliorare la qualità dei materiali. Ad esempio, aggiornano i minerali di fosfato per migliorarne l'idoneità ai fertilizzanti agricoli e sono utilizzati nella lavorazione avanzata di plastiche e ceramiche ad alte prestazioni.

Comprendere i Compromessi

Sebbene incredibilmente potente, la flessibilità di un forno rotante non è automatica. La sua implementazione di successo richiede una chiara comprensione delle sue esigenze operative.

Il Principio del "Niente è Gratuito"

La capacità del forno di gestire una varietà immensa di materie prime e condizioni di processo significa che non è una soluzione "plug-and-play". Ogni nuovo materiale o obiettivo di processo richiede un'attenta considerazione e regolazione.

La Necessità dello Sviluppo del Processo

I riferimenti alludono correttamente alla necessità di "test approfonditi". Per ottimizzare un forno per un materiale specifico—che sia un minerale o un fango di scarto industriale—richiede un significativo investimento iniziale in analisi di laboratorio e test su scala pilota per determinare la temperatura, la velocità di rotazione e le condizioni atmosferiche ideali.

Bilanciare il Costo del Capitale con il ROI a Lungo Termine

I forni rotanti sono macchine robuste e pesanti, costruite per un'affidabilità a lungo termine in ambienti esigenti. Sebbene ciò comporti un significativo investimento di capitale, la loro elevata capacità di produzione, il funzionamento semplice e la durata garantiscono un forte ritorno attraverso l'efficienza del processo e la bassa manutenzione nel corso di decenni di utilizzo.

Fare la Scelta Giusta per il Vostro Obiettivo di Processo

Per sfruttare efficacemente un forno rotante, è necessario allineare le sue capacità con il vostro obiettivo primario.

- Se il vostro obiettivo principale è l'estrazione di risorse dal minerale grezzo: Sfrutterete la capacità del forno di guidare reazioni specifiche e ad alta temperatura come la tostatura o la riduzione in modo consistente e su larga scala.

- Se il vostro obiettivo principale è la creazione di un prodotto chimico o un prodotto ad alta purezza: Dovete dare priorità a un controllo preciso sull'atmosfera interna del forno e sul profilo di temperatura multizona per garantire che la sintesi desiderata avvenga senza contaminazione.

- Se il vostro obiettivo principale è il recupero dei rifiuti o le iniziative di economia circolare: L'adattabilità del forno a materie prime varie e spesso incoerenti è la sua caratteristica più critica, consentendovi di trasformare una passività in una risorsa preziosa.

In definitiva, il forno rotante è più di un'attrezzatura; è uno strumento strategico per sbloccare il valore dei materiali, migliorare l'efficienza dei processi e costruire un futuro industriale più sostenibile.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Induce reazioni chimiche e cambiamenti fisici tramite riscaldamento controllato in un tamburo rotante. |

| Benefici Principali | Lavorazione uniforme, estrazione di risorse, valorizzazione dei rifiuti e supporto all'economia circolare. |

| Applicazioni Comuni | Tostatura di minerali, sintesi di prodotti chimici (es. biossido di titanio), recupero di metalli dai rifiuti. |

| Fattori Operativi | Controllo della temperatura, velocità di rotazione, condizioni atmosferiche (ossidanti, riducenti, inerti). |

Siete pronti a ottimizzare la vostra lavorazione chimica o minerale con soluzioni avanzate di forni rotanti? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente i vostri requisiti sperimentali e di produzione unici. Contattateci oggi per discutere come possiamo migliorare la vostra efficienza e i vostri obiettivi di sostenibilità!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate