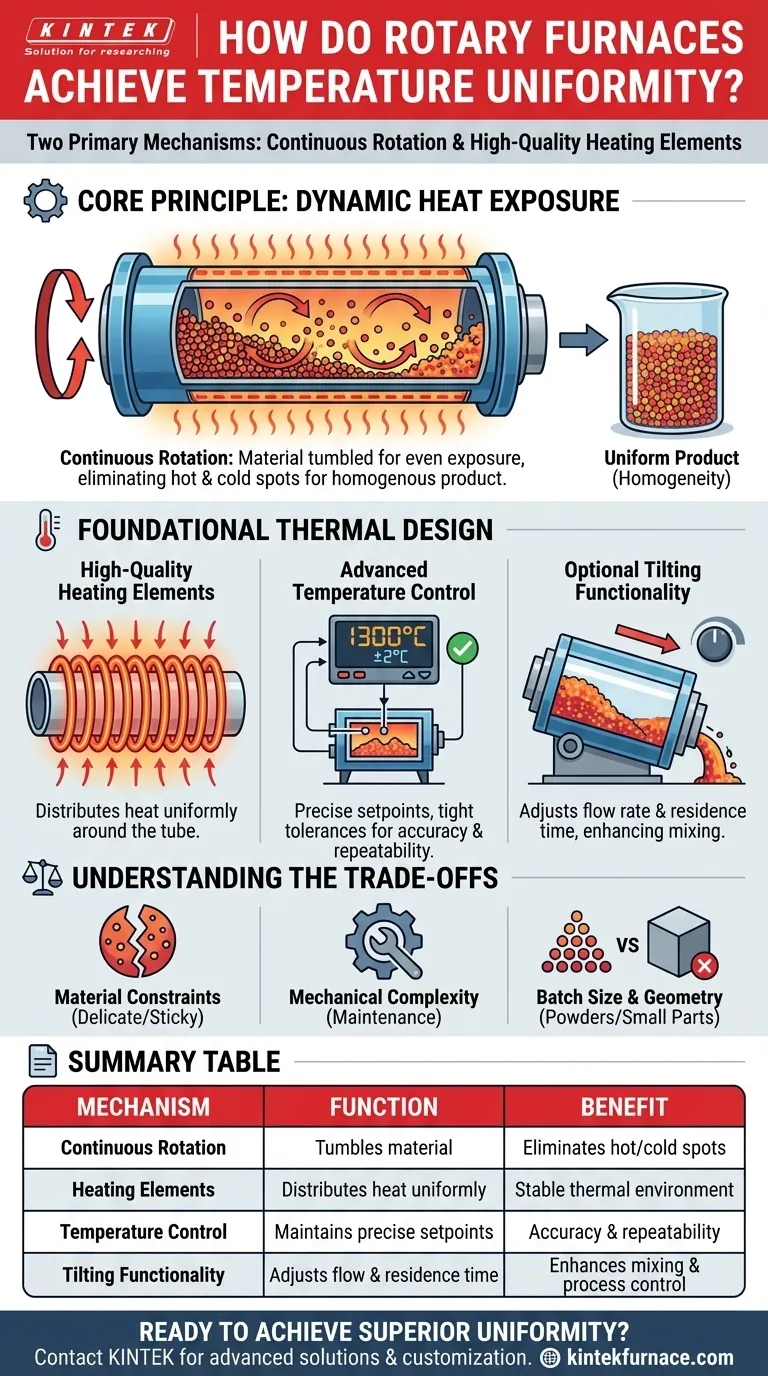

In sostanza, i forni rotanti ottengono una superiore uniformità della temperatura attraverso due meccanismi principali: la rotazione continua del tubo del forno e il posizionamento strategico di elementi riscaldanti di alta qualità. La rotazione assicura che ogni superficie del materiale sia costantemente ed uniformemente esposta alla fonte di calore, mentre gli elementi riscaldanti avanzati e i sistemi di controllo creano un ambiente termico stabile e costante.

Il vantaggio fondamentale di un forno rotante è l'uso del movimento meccanico per risolvere un problema termico. Invece di fare affidamento solo sulla radiazione termica passiva, rimescola attivamente il materiale, eliminando sistematicamente i punti caldi e freddi per garantire un livello di omogeneità difficile da raggiungere nei sistemi statici.

Il Principio Fondamentale: Esposizione Dinamica al Calore

Il design di un forno rotante cambia fondamentalmente il modo in cui l'energia termica viene trasferita al materiale in lavorazione. Passa da un'esposizione statica e unilaterale a una dinamica e onnicomprensiva.

Il Ruolo della Rotazione Continua

Il componente centrale, il tubo del forno, ruota di 360 gradi, solitamente azionato da un motore. Questo costante rimescolamento o movimento di rotolamento è il fattore più critico per l'uniformità.

Mentre il tubo gira, solleva e ridistribuisce continuamente il materiale all'interno. Ciò assicura che nessuna singola porzione del materiale rimanga nello stesso punto troppo a lungo.

Prevenzione del Surriscaldamento Localizzato

In un forno statico, il materiale sul fondo o sui lati può surriscaldarsi mentre il materiale al centro rimane più freddo. La rotazione previene completamente questo fenomeno.

Questa miscelazione attiva promuove reazioni chimiche o cambiamenti di fase coerenti e completi, dalla sinterizzazione delle polveri alla calcinazione dei composti.

L'Impatto sull'Omogeneità del Materiale

Il risultato finale di un riscaldamento uniforme è un prodotto uniforme. Questa omogeneità è fondamentale in applicazioni come ceramiche avanzate, materiali per batterie e catalizzatori, dove anche piccole incongruenze possono portare a guasti dei componenti o a prestazioni ridotte.

Progettazione Termica Fondamentale

Mentre la rotazione è il componente attivo, lavora in concerto con un sistema termico progettato con precisione. La qualità di questo sistema di base stabilisce il punto di riferimento per le prestazioni del forno.

Elementi Riscaldanti di Alta Qualità

L'uniformità inizia dalla sorgente. I forni rotanti utilizzano elementi riscaldanti di alta qualità progettati per una distribuzione uniforme del calore attorno all'intera circonferenza del tubo di processo.

Ciò crea una zona termica stabile e prevedibile, che è la base su cui il meccanismo rotatorio può raggiungere il suo obiettivo.

Controllo Avanzato della Temperatura

I forni rotanti moderni sono dotati di sistemi di controllo digitali e programmabili precisi. Questi controllori monitorano continuamente la camera e regolano l'alimentazione agli elementi riscaldanti per mantenere il punto di riferimento con estrema accuratezza.

Le tolleranze di controllo possono essere strette fino a +/- 2°C, anche a temperature molto elevate (ad esempio, 1300°C), garantendo che le prove sperimentali o di produzione siano accurate e ripetibili.

Funzionalità di Inclinazione Opzionale

Alcuni forni aggiungono un meccanismo di inclinazione al corpo del forno. Ciò consente all'operatore di controllare il tempo di permanenza e la portata del materiale attraverso il tubo, aggiungendo un ulteriore livello di controllo del processo che migliora ulteriormente la miscelazione e il trattamento uniforme.

Comprendere i Compromessi

Sebbene eccezionale per l'uniformità, il design rotativo non è universalmente applicabile. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Vincoli sui Materiali

L'azione di rimescolamento che assicura l'uniformità può essere uno svantaggio per alcuni materiali. I materiali friabili o delicati possono danneggiarsi, e le polveri appiccicose o agglomeranti potrebbero non fluire correttamente.

Complessità Meccanica

L'aggiunta di un motore, di un sistema di trasmissione e di guarnizioni rotanti introduce una complessità meccanica non presente in un semplice forno a scatola o a muffola. Queste parti mobili richiedono una manutenzione regolare e possono essere punti di guasto.

Dimensioni del Lotto e Geometria

I forni rotanti sono ideali per polveri, granuli e piccoli pezzi. Sono intrinsecamente inadatti per la lavorazione di componenti o oggetti grandi e singoli che non possono essere rimescolati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del tipo di forno corretto dipende interamente dalla natura del tuo materiale e dal tuo obiettivo di lavorazione.

- Se la tua attenzione principale è produrre polveri o granuli altamente omogenei: Un forno a tubo rotante è la scelta superiore grazie alla sua capacità di miscelazione attiva.

- Se la tua attenzione principale è la lavorazione continua o semi-continua: Il design di un forno rotante è perfettamente adatto a un flusso costante di materiale.

- Se la tua attenzione principale è il trattamento termico di oggetti grandi, statici o delicati: Un tradizionale forno a muffola o a scatola con eccellente uniformità della temperatura statica sarebbe una soluzione più appropriata.

In definitiva, la decisione dipende dall'abbinare il metodo di riscaldamento del forno ai requisiti fisici del tuo materiale e processo.

Tabella Riepilogativa:

| Meccanismo | Funzione | Vantaggio |

|---|---|---|

| Rotazione Continua | Rimescola il materiale per un'esposizione uniforme al calore | Elimina i punti caldi e freddi |

| Elementi Riscaldanti | Distribuisce il calore uniformemente attorno al tubo | Fornisce un ambiente termico stabile |

| Controllo della Temperatura | Mantiene punti di riferimento precisi con tolleranze ristrette | Garantisce accuratezza e ripetibilità |

| Funzionalità di Inclinazione | Regola il flusso del materiale e il tempo di permanenza | Migliora la miscelazione e il controllo del processo |

Pronto a ottenere una superiore uniformità della temperatura nel tuo laboratorio? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche per polveri, granuli e piccoli pezzi. Contattaci oggi stesso per discutere come i nostri forni rotanti possono migliorare l'omogeneità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero