Nella ricerca di laboratorio, le fornaci a tubo rotante sono strumenti specializzati utilizzati per la lavorazione termica continua e ad alta temperatura di materiali a flusso libero come polveri e granuli. Eccellono in applicazioni come la sinterizzazione ceramica, la tostatura delle polveri e la sintesi di materiali avanzati, dove il riscaldamento uniforme e il controllo atmosferico sono fondamentali per ottenere risultati consistenti.

La sfida principale nella lavorazione delle polveri ad alte temperature è garantire che ogni particella sia trattata in modo identico. Una fornace a tubo rotante risolve questo problema facendo ruotare costantemente il materiale, garantendo un'esposizione uniforme sia al calore che all'atmosfera controllata, cosa che una fornace statica non può ottenere.

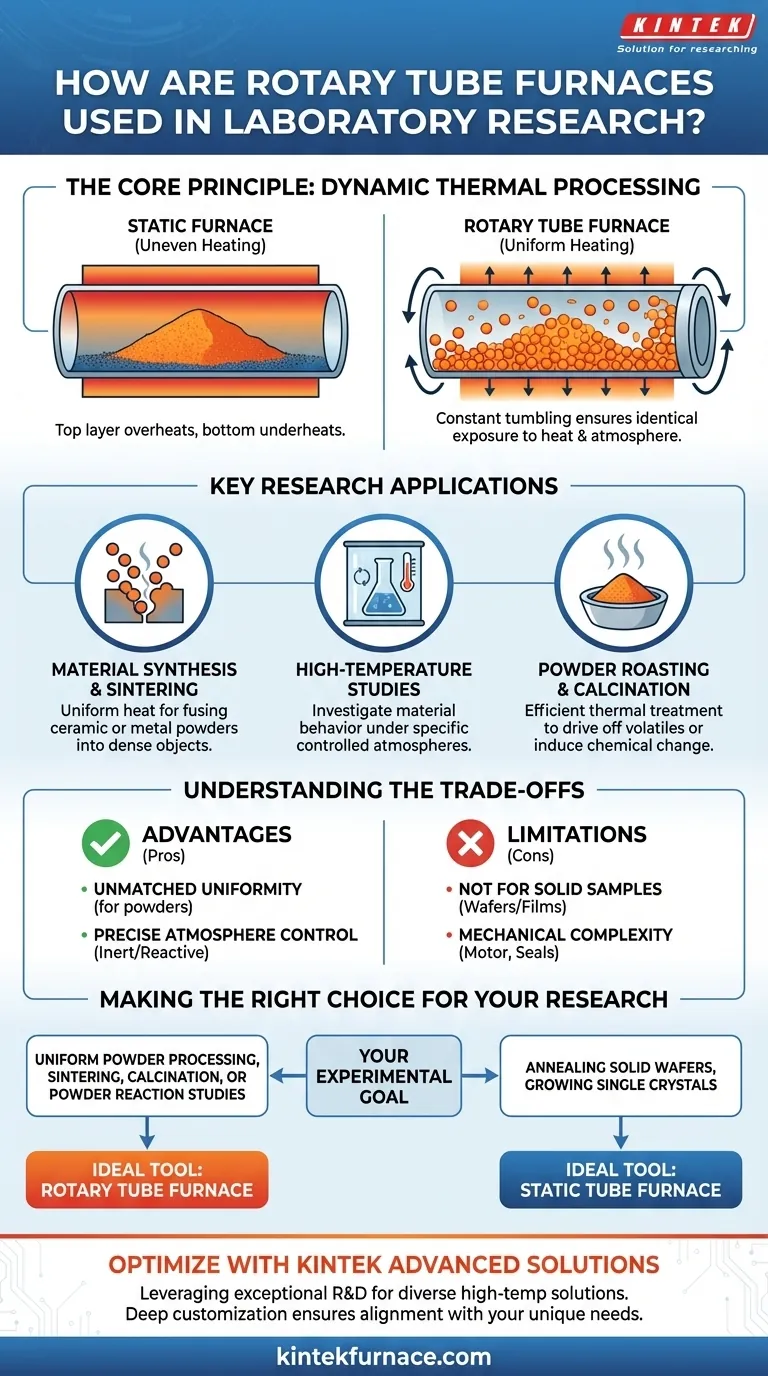

Il Principio Fondamentale: Elaborazione Termica Dinamica

La caratteristica distintiva di una fornace a tubo rotante è la sua capacità di applicare calore a un campione in movimento. Questo approccio dinamico è fondamentalmente diverso dalle fornaci a scatola o a tubo statiche e offre vantaggi unici per obiettivi di ricerca specifici.

Come Funziona: Il Tubo Rotante

Una fornace a tubo rotante consiste in un tubo cilindrico, che contiene il materiale del campione, posto all'interno di una camera di riscaldamento. Un motore esterno fa ruotare lentamente questo tubo lungo il suo asse orizzontale. Mentre il tubo ruota, il materiale sfuso al suo interno si rimescola e si mescola continuamente mentre viene riscaldato.

Il Vantaggio Critico della Rotazione

Questo costante rimescolamento è la chiave dell'efficacia della fornace. In una fornace statica, un campione di polvere rimarrebbe fermo, portando a un riscaldamento non uniforme: lo strato superiore si riscalderebbe più di quello inferiore, e solo la superficie interagirebbe con l'atmosfera della fornace.

La rotazione elimina questo problema. Assicura che ogni particella sia esposta uniformemente alla fonte di calore e a eventuali gas introdotti, prevenendo l'agglomerazione e portando a un prodotto finale molto più omogeneo.

Applicazioni di Ricerca Chiave

Le capacità uniche delle fornaci a tubo rotante le rendono indispensabili per diverse aree della scienza dei materiali e della ricerca chimica.

Sintesi e Sinterizzazione dei Materiali

Queste fornaci sono comunemente usate per sintetizzare materiali avanzati come ceramiche o nanomateriali. La distribuzione uniforme del calore è essenziale per la sinterizzazione di polveri metalliche o ceramiche, dove le singole particelle devono essere riscaldate con precisione per fondersi insieme in un oggetto solido e denso senza sciogliersi.

Studi su Materiali ad Alta Temperatura

I ricercatori usano queste fornaci per studiare le proprietà strutturali e i meccanismi di reazione dei materiali ad alte temperature. La capacità di controllare l'atmosfera (ad esempio, usando un gas inerte come l'argon o un gas reattivo) consente un'indagine dettagliata su come i materiali si comportano in specifiche condizioni chimiche e termiche.

Tostatura e Calcinazione delle Polveri

La calcinazione è un processo di trattamento termico che provoca un cambiamento chimico in un materiale, come l'eliminazione di componenti volatili o acqua. La miscelazione continua all'interno di una fornace a tubo rotante assicura che questo processo avvenga completamente ed efficientemente in tutto il lotto di polvere.

Comprendere i Compromessi

Sebbene potente, una fornace a tubo rotante è uno strumento specializzato. Comprendere i suoi punti di forza e limiti specifici è cruciale per una corretta applicazione.

Vantaggio: Uniformità Ineguagliabile per le Polveri

Per qualsiasi processo che coinvolga polveri sfuse o granuli che richiedono un trattamento termico eccezionalmente consistente, la fornace a tubo rotante è la scelta superiore. La miscelazione dinamica che fornisce non può essere replicata in un sistema statico.

Vantaggio: Controllo Preciso dell'Atmosfera

Come altre fornaci a tubo avanzate, i modelli rotanti offrono un eccellente controllo sull'atmosfera interna. Ciò consente ai ricercatori di eseguire reazioni in ambienti inerti, ossidanti o riducenti e persino di modificare tali condizioni durante un singolo ciclo di elaborazione.

Limitazione: Non per Campioni Solidi

La limitazione principale è il tipo di campione. Queste fornaci sono progettate esclusivamente per materiali a flusso libero e sfusi. Non sono adatte per la lavorazione di oggetti solidi, cristalli singoli o film sottili su un substrato.

Limitazione: Complessità Meccanica

L'aggiunta di un motore, guarnizioni e un meccanismo di rotazione rende queste fornaci più complesse meccanicamente e generalmente più costose delle loro controparti statiche. Anche la manutenzione delle guarnizioni rotanti è una considerazione chiave.

Fare la Scelta Giusta per la Tua Ricerca

La scelta della fornace corretta dipende interamente dal materiale che stai elaborando e dal tuo obiettivo sperimentale.

- Se il tuo obiettivo principale è la lavorazione uniforme delle polveri, la sinterizzazione o la calcinazione: Una fornace a tubo rotante è lo strumento ideale per garantire risultati omogenei e ripetibili.

- Se il tuo obiettivo principale è la ricottura di un wafer solido o la crescita di un singolo cristallo: Una fornace a tubo statica è la scelta più appropriata e semplice.

- Se il tuo obiettivo principale è studiare reazioni in una polvere sotto un'atmosfera controllata: Una fornace a tubo rotante è superiore perché garantisce che l'intero campione interagisca con il gas, non solo lo strato superficiale.

In definitiva, la scelta della giusta fornace inizia con la comprensione che il suo design è appositamente costruito per risolvere la sfida specifica della lavorazione uniforme delle polveri.

Tabella Riepilogativa:

| Applicazione | Beneficio Chiave | Caso d'Uso Ideale |

|---|---|---|

| Sintesi & Sinterizzazione dei Materiali | Riscaldamento uniforme per la fusione delle particelle | Ceramiche, nanomateriali |

| Studi su Materiali ad Alta Temperatura | Atmosfera controllata per le reazioni | Indagare il comportamento dei materiali in condizioni specifiche |

| Tostatura & Calcinazione delle Polveri | Trattamento termico completo ed efficiente | Eliminazione di volatili o acqua dalle polveri |

Ottimizza la lavorazione delle polveri del tuo laboratorio con le avanzate fornaci a tubo rotante di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come Fornaci Rotanti, Fornaci a Muffola, Fornaci a Tubo, Fornaci Sotto Vuoto & Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una uniformità ed efficienza superiori. Contattaci oggi per discutere come le nostre soluzioni di fornaci su misura possono elevare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate

- Quali sono i componenti chiave di un forno a tubo rotante? Parti essenziali per un riscaldamento uniforme

- In quali ambienti i forni a tubo rotante sono considerati indispensabili? Essenziali per un trattamento termico uniforme

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- In che modo i forni a tubo rotante migliorano l'efficienza nella lavorazione dei materiali? Aumenta la produttività e la qualità