In breve, i forni per porcellana sono strumenti indispensabili per la produzione sia di materiali refrattari resistenti al calore sia di materiali altamente specializzati come ceramiche avanzate e componenti per batterie. Essi raggiungono questo obiettivo fornendo gli ambienti ad alta temperatura, precisamente controllati, necessari per cuocere, sinterizzare o alterare chimicamente le materie prime in un prodotto finale ad alte prestazioni.

Il termine "forno per porcellana" serve spesso come categoria generale per una serie di forni ad alta temperatura. Il loro vero valore nella scienza dei materiali moderna non risiede solo nel raggiungere alte temperature, ma nella loro capacità di controllare con precisione l'atmosfera—da un vuoto puro a un gas specifico—per determinare le proprietà finali del materiale creato.

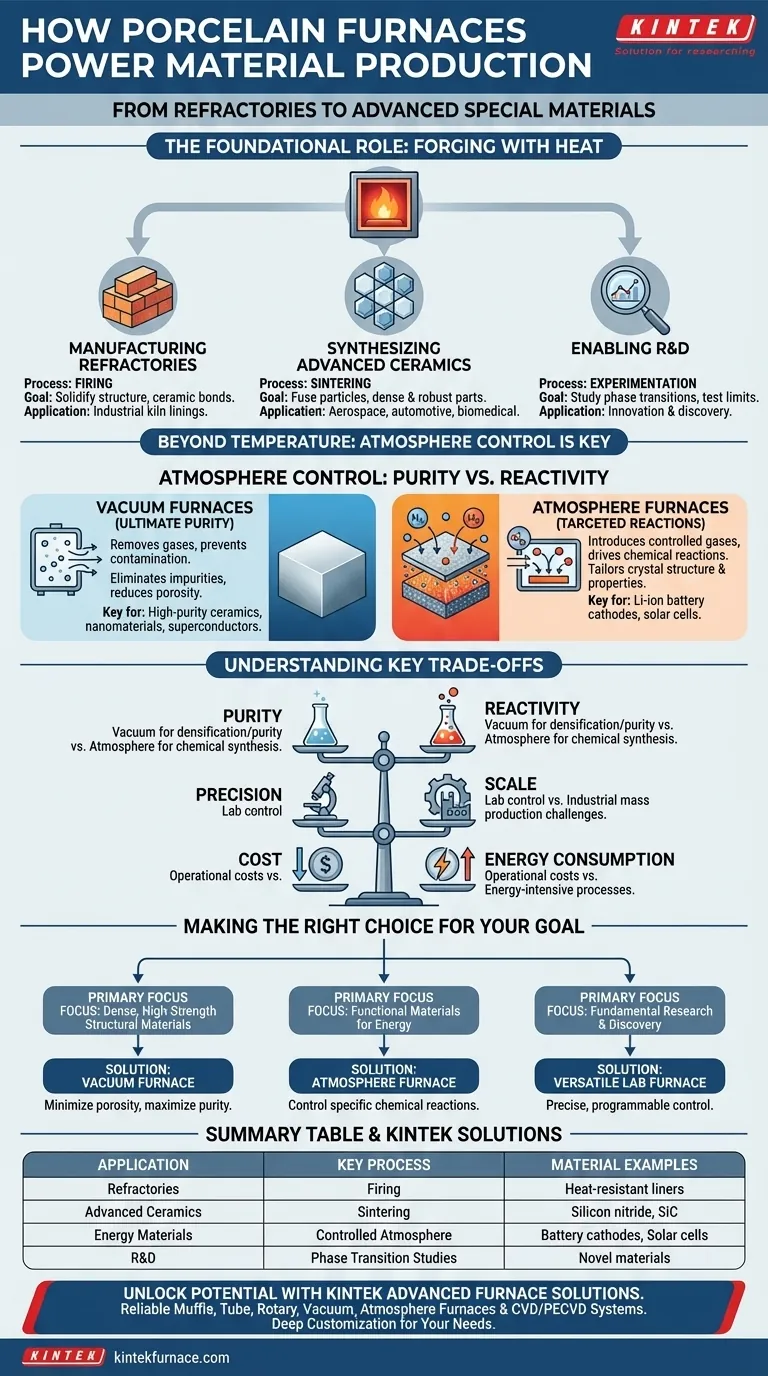

Il ruolo fondamentale: forgiare materiali con il calore

In fondo, un forno ad alta temperatura è uno strumento per avviare cambiamenti fisici e chimici che sono possibili solo con un'intensa energia termica. Questa capacità fondamentale è applicata a un'ampia gamma di produzione di materiali.

Produzione di refrattari

I refrattari sono materiali progettati per resistere a temperature estreme senza degradarsi, rendendoli essenziali per il rivestimento di forni industriali, reattori e fornaci. Un forno per porcellana viene utilizzato per cuocere questi materiali, solidificandone la struttura e creando i legami ceramici che conferiscono loro un'eccezionale stabilità termica.

Sintetizzare ceramiche avanzate

Materiali come il nitruro di silicio (Si₃N₄) e il carburo di silicio (SiC) sono utilizzati in applicazioni esigenti nel settore aerospaziale, automobilistico e biomedico. I forni ne consentono la produzione attraverso un processo chiamato sinterizzazione, che fonde insieme particelle fini sotto l'effetto del calore per creare una parte finale densa, non porosa e meccanicamente robusta.

Abilitare la ricerca e lo sviluppo

Per università e istituti di ricerca, questi forni sono i cavalli da tiro della scienza dei materiali. Consentono ai ricercatori di sperimentare nuove composizioni, studiare le transizioni di fase ad alte temperature e testare i limiti di prestazione di nuovi materiali, guidando l'innovazione in tutti i settori.

Oltre la temperatura: l'importanza del controllo dell'atmosfera

I progressi più significativi nella produzione di materiali derivano da forni specializzati che fanno più che generare calore. Il controllo dell'ambiente gassoso all'interno del forno è fondamentale per creare materiali con proprietà specifiche e ingegnerizzate.

Forni a vuoto per la massima purezza

Un forno a vuoto rimuove aria e altri gas dalla camera durante il riscaldamento. Ciò previene la contaminazione e l'ossidazione indesiderata, che è cruciale per la produzione di materiali ad alta purezza come ceramiche avanzate, nanomateriali e superconduttori.

Eliminando impurità e sacche di gas, la sinterizzazione sotto vuoto aiuta i materiali a raggiungere una densità prossima a quella teorica. Questo riduce la porosità, il che aumenta drasticamente la resistenza, la durezza e la resistenza termica di un materiale.

Forni ad atmosfera per reazioni mirate

In contrasto con il vuoto, un forno ad atmosfera consente l'introduzione di gas specifici e controllati. Questo viene utilizzato per guidare intenzionalmente le reazioni chimiche desiderate.

Ad esempio, nella produzione di catodi per batterie agli ioni di litio, un'atmosfera specifica può aiutare a formare la struttura cristallina ideale per prestazioni elettrochimiche elevate. Allo stesso modo, nella produzione di celle solari, processi come il drogaggio di wafer di silicio vengono eseguiti in un'atmosfera controllata per migliorarne l'efficienza fotoelettrica.

Comprendere i principali compromessi

La scelta della giusta tecnologia di forno implica il bilanciamento di priorità contrastanti. La decisione influisce direttamente sulle proprietà del materiale finale e sull'efficienza del processo.

Purezza vs. reattività

Il compromesso principale è tra il vuoto e un'atmosfera controllata. Un ambiente sottovuoto è ideale quando l'obiettivo è la densificazione e la purezza, prevenendo qualsiasi interazione con elementi esterni. Un ambiente atmosferico viene scelto quando una specifica reazione chimica è una parte necessaria della sintesi del materiale.

Precisione vs. scala

I forni su scala di laboratorio offrono un controllo eccezionale sui gradienti di temperatura e sulle condizioni atmosferiche, il che è perfetto per la ricerca e lo sviluppo di nuovi materiali. Tuttavia, tradurre queste precise condizioni in grandi forni su scala industriale per la produzione di massa può essere una sfida ingegneristica significativa, che spesso richiede compromessi nell'uniformità.

Costo e consumo energetico

I forni ad alta temperatura sono ad alto consumo energetico. I processi che richiedono temperature estreme, lunghe durate o un complesso controllo dell'atmosfera comportano costi operativi significativi. Questa realtà economica è un fattore critico sia nella ricerca che nella produzione industriale.

Fare la scelta giusta per il tuo obiettivo

Il tipo di processo di forno che utilizzi è determinato interamente dalle caratteristiche desiderate del tuo materiale finale.

- Se il tuo obiettivo principale è creare materiali strutturali densi e ad alta resistenza: Un forno a vuoto è essenziale per minimizzare la porosità e massimizzare la purezza al fine di ottenere proprietà meccaniche superiori.

- Se il tuo obiettivo principale è sintetizzare materiali funzionali per applicazioni energetiche: Un forno ad atmosfera è necessario per controllare le specifiche reazioni chimiche che creano le proprietà attive del materiale.

- Se il tuo obiettivo principale è la ricerca fondamentale e la scoperta di materiali: Un forno da laboratorio versatile con controllo preciso e programmabile sia della temperatura che dell'atmosfera è la chiave per esplorare nuove possibilità.

In definitiva, questi forni sono gli strumenti critici che ci consentono di trasformare gli elementi di base in materiali avanzati che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Applicazione | Processo chiave | Esempi di materiali |

|---|---|---|

| Refrattari | Cottura | Rivestimenti resistenti al calore |

| Ceramiche avanzate | Sinterizzazione | Nitruro di silicio, Carburo di silicio |

| Materiali energetici | Reazioni in atmosfera controllata | Catodi per batterie agli ioni di litio, Celle solari |

| Ricerca & Sviluppo | Studi sulle transizioni di fase | Nuovi materiali per l'aerospaziale, il biomedico |

Sblocca tutto il potenziale della tua produzione di materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD affidabili. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere come possiamo supportare i tuoi progetti con una tecnologia di forni su misura!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza