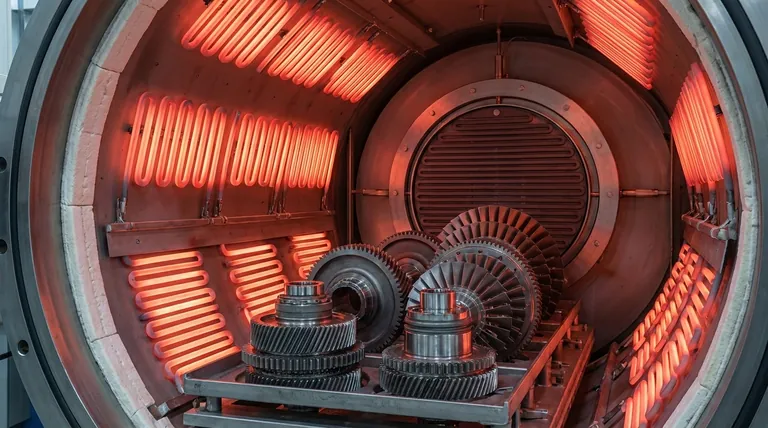

In sostanza, gli elementi riscaldanti in Disilicuro di Molibdeno (MoSi₂) sono utilizzati nel trattamento termico dei metalli per creare un ambiente in forno estremamente caldo, stabile e precisamente controllato. Ciò consente processi come l'indurimento e il rafforzamento di acciaio e leghe ad alte prestazioni, essenziali per la produzione di componenti critici con proprietà meccaniche migliorate.

Il vero valore degli elementi in MoSi₂ nel trattamento termico non è solo la loro capacità di raggiungere temperature estreme, ma la loro stabilità operativa e uniformità. Questa combinazione garantisce risultati costanti e ripetibili e riduce al minimo i costosi tempi di inattività del forno, il che è fondamentale in settori ad alto rischio come l'aerospaziale e l'automotive.

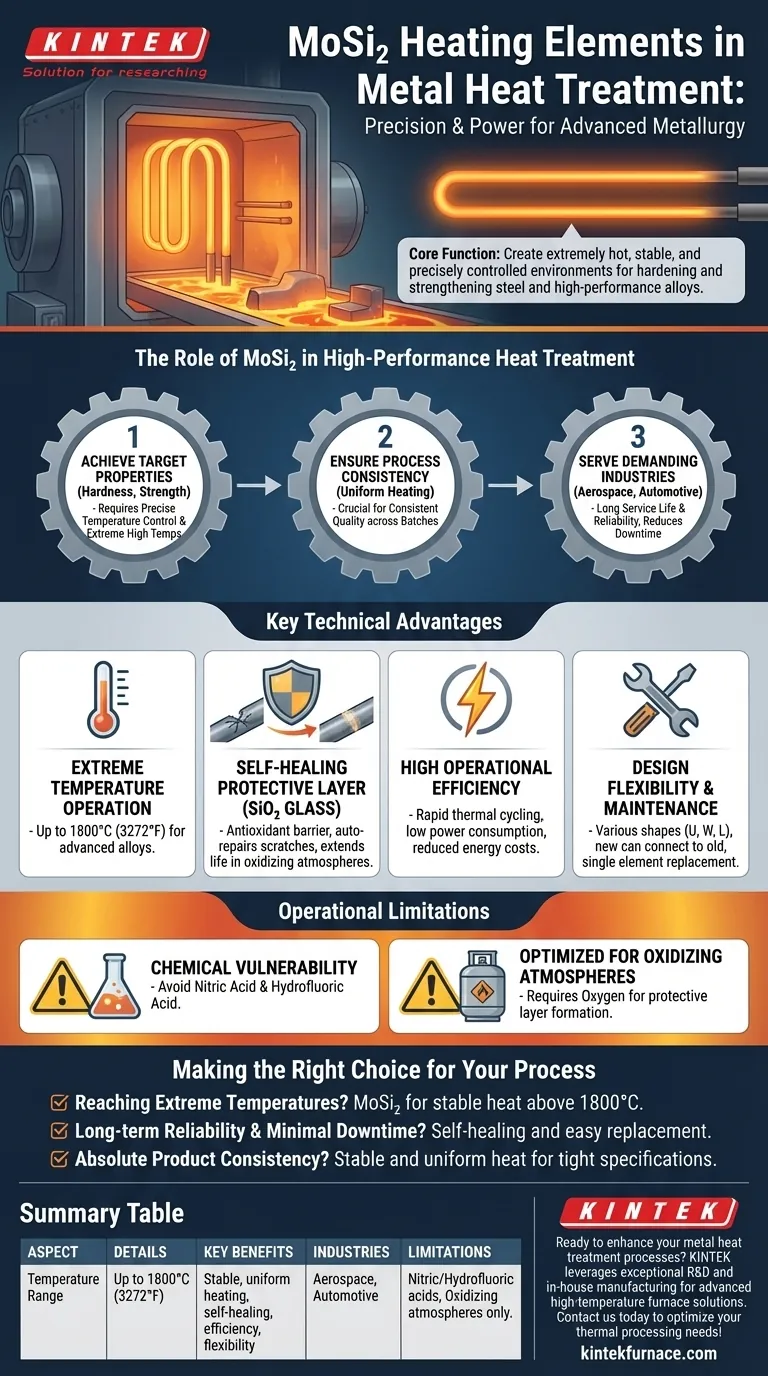

Il Ruolo del MoSi₂ nel Trattamento Termico ad Alte Prestazioni

Gli elementi in MoSi₂ non sono solo una fonte di calore; sono un fattore abilitante critico dei moderni processi metallurgici. Le loro proprietà uniche supportano direttamente gli obiettivi del trattamento termico.

Raggiungimento delle Proprietà del Materiale Desiderate

L'obiettivo primario del trattamento termico è alterare la microstruttura di un metallo per ottenere proprietà specifiche come durezza e resistenza.

Ciò richiede un controllo preciso della temperatura e la capacità di raggiungere temperature molto elevate, che gli elementi in MoSi₂ forniscono in modo affidabile.

Garantire la Coerenza del Processo

Il riscaldamento uniforme in tutta la camera del forno è cruciale per una qualità costante. Temperature incoerenti possono portare a lotti di pezzi con proprietà variabili o tensioni interne.

Gli elementi in MoSi₂ sono noti per fornire un riscaldamento stabile e uniforme, garantendo che ogni componente riceva esattamente lo stesso ciclo termico.

Servire Industrie Esigenti

Industrie come la produzione aerospaziale e automobilistica si affidano a materiali ad alta resistenza e operano con costi molto elevati associati ai tempi di inattività del forno.

Gli elementi in MoSi₂ sono preferiti in questi settori perché la loro lunga durata e affidabilità supportano il lavoro continuo e riducono le costose interruzioni.

Principali Vantaggi Tecnici degli Elementi in MoSi₂

Diverse caratteristiche chiave rendono il MoSi₂ la tecnologia preferita per queste applicazioni esigenti.

Funzionamento a Temperature Estreme

Gli elementi in MoSi₂ possono operare a temperature del forno fino a 1800°C (3272°F). Questa capacità consente il trattamento di leghe avanzate e acciai speciali che richiedono un riscaldamento intenso.

Lo Strato Protettivo Autoriparante

Ad alte temperature in atmosfera di ossigeno, si forma un sottile strato protettivo di vetro di silice (SiO₂) sulla superficie dell'elemento.

Questo strato agisce come una barriera antiossidante e ha una funzione unica di autoriparazione. Se l'elemento viene graffiato o danneggiato, il materiale sottostante si riossida per riparare il film protettivo, prolungandone drasticamente la durata.

Elevata Efficienza Operativa

Questi elementi presentano un alto tasso di riscaldamento e un consumo energetico relativamente basso. Questa efficienza consente un rapido ciclo termico e aiuta a ridurre i costi energetici complessivi negli ambienti di produzione.

Flessibilità di Progettazione e Manutenzione

Gli elementi in MoSi₂ sono prodotti in varie forme (ad esempio, a U, a W e a L) per adattarsi a diversi design di forno.

Fondamentalmente, nuovi elementi possono essere collegati a quelli vecchi nello stesso circuito. Ciò semplifica la manutenzione, poiché un singolo elemento guasto può essere sostituito senza dover sostituire l'intero set.

Comprendere i Limiti Operativi

Sebbene altamente efficaci, gli elementi in MoSi₂ presentano limitazioni specifiche che devono essere gestite per prestazioni e longevità ottimali.

Vulnerabilità Chimica

Lo strato protettivo di silice rende gli elementi altamente resistenti alla maggior parte degli acidi e degli alcali.

Tuttavia, saranno attaccati e disciolti da acido nitrico e acido fluoridrico. L'ambiente del forno deve essere privo di queste sostanze chimiche.

Ottimizzato per Atmosfere Ossidanti

Lo strato di silice autoriparante si basa sulla presenza di ossigeno per formarsi. Gli elementi sono esplicitamente progettati per il lavoro continuo in un'atmosfera contenente ossigeno.

L'utilizzo in atmosfere riducenti o altre atmosfere specializzate può influire sulle loro prestazioni e sulla durata, poiché lo strato protettivo non può formarsi o essere mantenuto correttamente.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà come sfrutterai i vantaggi degli elementi in MoSi₂.

- Se il tuo obiettivo principale è raggiungere temperature di processo estreme: gli elementi in MoSi₂ sono la scelta definitiva per applicazioni che richiedono calore stabile al di sopra dei limiti degli elementi metallici o in carburo di silicio.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine e tempi di inattività minimi: lo strato di silice autoriparante e la capacità di mescolare elementi vecchi e nuovi rendono il MoSi₂ ideale per la produzione continua e ad alto volume.

- Se il tuo obiettivo principale è la coerenza assoluta del prodotto: l'emissione di calore stabile e uniforme del MoSi₂ garantisce che ogni parte di un lotto riceva lo stesso trattamento termico, il che è fondamentale per raggiungere specifiche rigorose.

Comprendendo queste caratteristiche fondamentali, puoi specificare con sicurezza la giusta tecnologia di riscaldamento per le tue esigenze critiche di lavorazione termica.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura | Fino a 1800°C (3272°F) |

| Vantaggi Chiave | Riscaldamento stabile e uniforme; strato protettivo autoriparante; alta efficienza; flessibilità di progettazione |

| Industrie Servite | Produzione aerospaziale, automobilistica |

| Limitazioni | Vulnerabile all'acido nitrico e fluoridrico; ottimizzato per atmosfere ossidanti |

Pronto a migliorare i tuoi processi di trattamento termico dei metalli con soluzioni affidabili e ad alta temperatura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente i tuoi requisiti sperimentali unici, offrendo prestazioni ed efficienza superiori per settori come l'aerospaziale e l'automotive. Contattaci oggi per discutere come possiamo ottimizzare le tue esigenze di elaborazione termica!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme