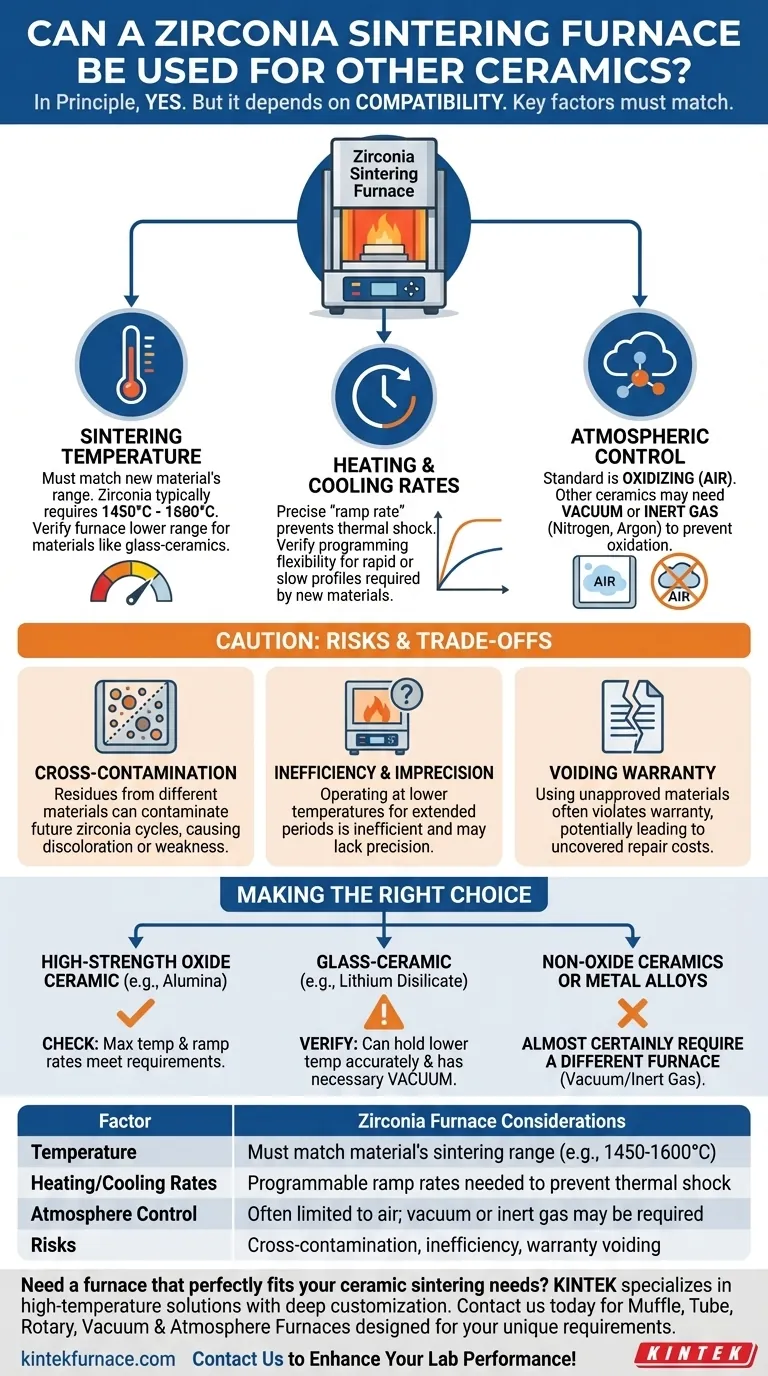

In linea di principio, sì, un forno progettato per la sinterizzazione della zirconia può spesso essere utilizzato per altri materiali ceramici. Tuttavia, la sua idoneità non è garantita e dipende interamente dalla corrispondenza delle specifiche capacità del forno con i requisiti di lavorazione unici del nuovo materiale. I fattori più critici da verificare sono la temperatura massima, la programmabilità delle velocità di riscaldamento e raffreddamento e il controllo atmosferico del forno.

Sebbene un forno per zirconia sia uno strumento potente per alte temperature, la sua utilità per altri materiali è una questione di precisa compatibilità. Il fattore decisivo è se le specifiche tecniche del forno possono replicare perfettamente il profilo di sinterizzazione richiesto dal nuovo materiale; qualsiasi disallineamento rischia il fallimento del materiale, o persino danni all'apparecchiatura stessa.

I requisiti fondamentali della sinterizzazione ceramica

La sinterizzazione è un processo termico preciso che trasforma una polvere ceramica porosa in un oggetto denso e solido. Il successo dipende dal controllo di tre variabili chiave, che differiscono significativamente tra i materiali.

Temperatura di sinterizzazione

Le diverse ceramiche richiedono temperature molto diverse per raggiungere una corretta densificazione. La zirconia, ad esempio, sinterizza tipicamente a temperature molto elevate, spesso tra i 1450°C e i 1600°C.

Sebbene un forno per zirconia ad alta temperatura possa tecnicamente raggiungere temperature più basse, è necessario verificare che la temperatura target per il nuovo materiale rientri nel suo intervallo operativo. Molte vetroceramiche, ad esempio, sinterizzano a temperature molto più basse e potrebbero richiedere un tipo di forno diverso per una precisione ottimale.

Velocità di riscaldamento e raffreddamento

La velocità con cui un materiale viene riscaldato e raffreddato (la sua "velocità di rampa" termica) è altrettanto critica quanto la temperatura di picco. Questa velocità è attentamente progettata per prevenire lo shock termico, che può causare crepe e sollecitazioni interne.

La zirconia spesso comporta cicli lunghi e lenti. Se si intende sinterizzare un materiale che richiede una fase di riscaldamento molto rapida o un raffreddamento lento estremamente controllato, è necessario confermare che la programmazione del proprio forno sia sufficientemente flessibile per accogliere quel profilo specifico.

Controllo atmosferico

Questo è spesso il fattore limitante più significativo. La zirconia dentale standard viene sinterizzata in un'atmosfera ossidante (cioè, aria ambiente). Il forno semplicemente riscalda l'aria all'interno della camera.

Molte altre ceramiche avanzate, leghe dure o cermet richiedono la sinterizzazione in vuoto o in atmosfera di gas inerte (come azoto o argon). Ciò viene fatto per prevenire l'ossidazione, che rovinerebbe le proprietà del materiale. La maggior parte dei forni per zirconia sono forni a muffola non dotati di sistema per il vuoto o per la depurazione di gas, rendendoli fondamentalmente incompatibili con questi materiali.

Comprendere i compromessi e i rischi

L'utilizzo di un forno per zirconia per un materiale non certificato non è una decisione semplice. È necessario valutare i potenziali benefici rispetto a rischi significativi.

Il rischio di contaminazione incrociata

La cottura di materiali diversi nella stessa camera può lasciare residui microscopici sulle pareti del forno, sull'isolamento e sugli elementi riscaldanti.

Questi contaminanti possono disperdersi nell'aria nei cicli di cottura successivi e incorporarsi nei restauri in zirconia, causando potenzialmente scolorimento, ridotta traslucenza o compromissione dell'integrità strutturale.

Inefficienza e imprecisione

I forni ad alta temperatura sono progettati per prestazioni prossime alla loro temperatura di picco. Operarli per periodi prolungati a temperature molto più basse può essere inefficiente e può portare a un controllo della temperatura meno preciso.

È come usare un altoforno per cuocere una torta; sebbene tecnicamente possibile, manca la precisione necessaria per un risultato perfetto.

Annullamento della garanzia

Praticamente tutti i produttori di forni specificano per quali materiali le loro apparecchiature sono progettate e garantite. L'utilizzo del forno per cuocere materiali non approvati è spesso una violazione diretta dei termini di garanzia.

Se il forno si guasta, anche per un motivo che sembra non correlato, il produttore potrebbe rifiutarsi di coprire la riparazione, portando a costi inattesi significativi.

Fare la scelta giusta per il proprio materiale

Per determinare se il proprio forno è adatto, è necessario eseguire un confronto diretto delle sue specifiche con le istruzioni ufficiali di lavorazione del nuovo materiale.

- Se l'obiettivo principale è la sinterizzazione di un'altra ceramica ossida ad alta resistenza (come l'allumina): Verificare che la temperatura massima del forno e le velocità di rampa programmabili soddisfino o superino i requisiti per quel materiale specifico.

- Se l'obiettivo principale è la sinterizzazione di una vetroceramica (come il disilicato di litio): È necessario verificare che il forno possa mantenere con precisione le temperature molto più basse richieste e, in modo critico, eseguire eventuali passaggi sotto vuoto richiesti dal produttore del materiale.

- Se l'obiettivo principale è la sinterizzazione di ceramiche non ossido o leghe metalliche: Sarà quasi certamente necessario un tipo di forno diverso che fornisca un vuoto controllato o un'atmosfera di gas inerte.

In definitiva, una comprensione approfondita sia delle capacità della propria attrezzatura che delle esigenze del proprio materiale è l'unica via per garantire risultati di successo e ripetibili.

Tabella riassuntiva:

| Fattore | Considerazioni sul forno per zirconia |

|---|---|

| Temperatura | Deve corrispondere all'intervallo di sinterizzazione del materiale (es. 1450-1600°C per la zirconia) |

| Velocità di riscaldamento/raffreddamento | Velocità di rampa programmabili necessarie per prevenire lo shock termico |

| Controllo dell'atmosfera | Spesso limitato all'aria; vuoto o gas inerte possono essere richiesti per altri materiali |

| Rischi | Contaminazione incrociata, inefficienza, annullamento della garanzia |

Hai bisogno di un forno che si adatti perfettamente alle tue esigenze di sinterizzazione ceramica? KINTEK è specializzata in soluzioni ad alta temperatura con una profonda personalizzazione. I nostri forni a muffola, tubolari, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD sono progettati per soddisfare requisiti sperimentali unici, garantendo un controllo preciso della temperatura, la gestione dell'atmosfera e l'efficienza. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio e fornire risultati affidabili su misura per i tuoi materiali!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché la calibrazione regolare è essenziale per i forni dentali? Garantire risultati di sinterizzazione precisi e prevedibili

- Che tipo di servizio e manutenzione richiede un forno di sinterizzazione per zirconia dentale? Guida essenziale per la qualità del laboratorio

- Perché un forno per trattamenti termici sottovuoto è essenziale per il disilicato di litio? Ottenere una resistenza dentale superiore

- A cosa serve un forno per ceramica in odontoiatria? Trasformare materie prime in restauri realistici

- Perché l'intervallo di temperatura è una caratteristica importante da considerare quando si sceglie un forno di sinterizzazione dentale? A prova di futuro le capacità del tuo laboratorio

- Qual è l'intervallo di temperatura richiesto per una sinterizzazione efficace della zirconia? Ottieni risultati ottimali per le restaurazioni dentali

- Quanto tempo ci vuole per sinterizzare la zirconia? Una guida ai tempi e ai metodi del ciclo

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti