Nella microelettronica moderna, la deposizione chimica da fase vapore assistita da plasma (PECVD) è una fase critica di fabbricazione perché deposita film sottili essenziali e di alta qualità a basse temperature. Questa capacità è fondamentale per costruire i complessi circuiti multistrato di oggi senza danneggiare le strutture precedentemente fabbricate o compromettere l'integrità elettrica del dispositivo.

La sfida principale nella fabbricazione di chip avanzati non è semplicemente depositare materiali, ma farlo all'interno di un "budget termico" sempre più restrittivo. La PECVD risolve questo problema utilizzando l'energia di un plasma, piuttosto che il calore elevato, per guidare le reazioni chimiche, consentendo la creazione di dispositivi che sarebbero impossibili con i metodi convenzionali ad alta temperatura.

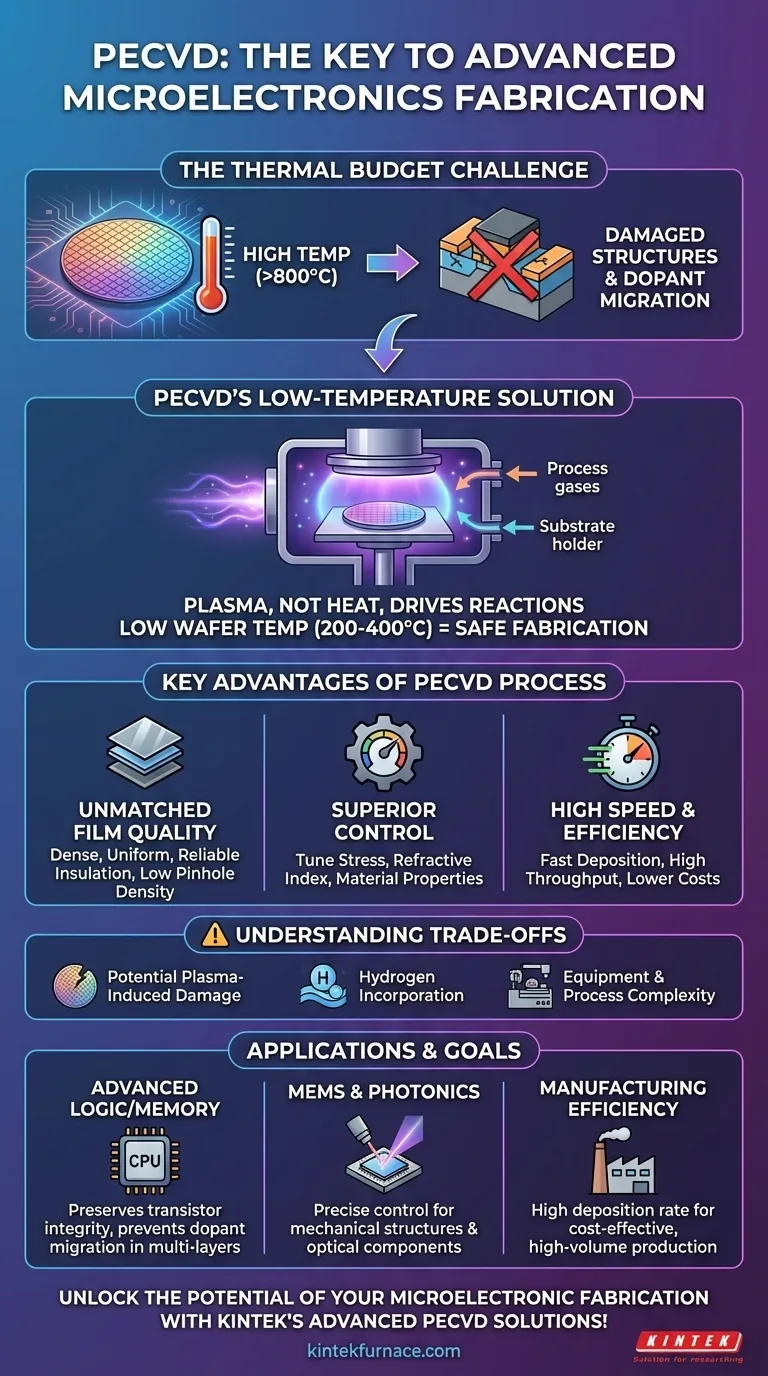

La Sfida Principale: Un Budget Termico in Diminuzione

Al centro dell'importanza della PECVD vi è il concetto di budget termico: la quantità totale di calore a cui un wafer semiconduttore può essere esposto durante l'intero processo di produzione prima che le prestazioni vengano degradate.

Perché le Alte Temperature Sono un Problema

Man mano che i dispositivi si rimpiccioliscono, diventano incredibilmente sensibili al calore. Le alte temperature, come quelle utilizzate nella deposizione chimica da fase vapore (CVD) tradizionale, causano due problemi principali.

In primo luogo, possono danneggiare le strutture e i materiali delicati già presenti sul wafer. In secondo luogo, e cosa più critica, causano la migrazione o diffusione dei droganti (impurità aggiunte intenzionalmente al silicio per controllarne le proprietà elettriche) dalle loro posizioni previste. Questa migrazione rovina la precisa ingegneria elettrica dei transistor, rendendo il dispositivo inutilizzabile.

La Soluzione della PECVD: Plasma, Non Calore

La PECVD aggira questa limitazione creando un plasma, un gas ionizzato, all'interno della camera di reazione. Questo plasma fornisce l'energia necessaria per scomporre i gas precursori e guidare le reazioni chimiche necessarie per la deposizione del film.

Poiché l'energia proviene dal plasma anziché dall'agitazione termica, il wafer stesso può essere mantenuto a una temperatura molto più bassa (tipicamente 200-400°C), ben al di sotto della soglia che causa danni o migrazione dei droganti.

Vantaggi Chiave del Processo PECVD

Oltre a risolvere il problema della temperatura, la PECVD offre una combinazione unica di controllo, qualità ed efficienza essenziale per la produzione ad alto volume.

Qualità e Integrità del Film Senza Paragoni

La PECVD crea film densi, uniformi e che aderiscono bene al substrato. Questo processo comporta meno fori di spillo (pinholes) e una minore probabilità di crepe, il che è fondamentale per creare strati isolanti e protettivi affidabili. I film risultanti offrono un'eccellente resistenza alla corrosione e all'umidità.

Controllo Superiore sulle Proprietà dei Materiali

Regolando la composizione del gas, la pressione e la potenza del plasma, gli ingegneri possono ottimizzare con precisione le proprietà del film depositato. Ciò include la tensione meccanica, l'indice di rifrazione (vitale per i componenti ottici) e la durezza. Questo livello di controllo è essenziale per le applicazioni critiche per le prestazioni.

Elevata Velocità di Deposizione ed Efficienza

Le reazioni guidate dal plasma nella PECVD sono estremamente veloci. Per alcuni materiali come il nitruro di silicio, la deposizione può essere oltre 100 volte più veloce rispetto a un processo a forno convenzionale. Questo drastico aumento di produttività riduce direttamente i costi di produzione e aumenta l'output della fabbrica.

Comprendere i Compromessi

Sebbene indispensabile, la PECVD non è priva di complessità. Riconoscere i suoi limiti è fondamentale per la sua implementazione di successo.

Potenziale di Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono, se non controllati adeguatamente, danneggiare fisicamente la superficie del wafer. Gli ingegneri di processo devono ottimizzare attentamente le condizioni del plasma per massimizzare i benefici della deposizione minimizzando questo potenziale effetto collaterale.

Incorporazione di Idrogeno

Molti gas precursori PECVD (come il silano, SiH₄) contengono idrogeno. Questo idrogeno può incorporarsi nel film depositato, il che può influenzare le sue proprietà elettriche durante la vita del dispositivo. Spesso è necessaria una ricottura post-deposizione per gestirlo.

Complessità delle Apparecchiature e del Processo

I sistemi PECVD sono più complessi e costosi dei semplici forni termici. Richiedono alimentatori a radiofrequenza (RF) sofisticati, sistemi a vuoto e controlli di processo per mantenere stabilità e ripetibilità.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La PECVD non è solo uno strumento; è una piattaforma versatile i cui vantaggi possono essere sfruttati per diversi risultati. Comprendere il tuo obiettivo principale è fondamentale per apprezzare il suo ruolo.

- Se il tuo obiettivo principale è la fabbricazione di logica o memoria avanzata: l'elaborazione a bassa temperatura della PECVD è imprescindibile per preservare l'integrità dei transistor e prevenire la migrazione dei droganti negli interconnessioni multistrato.

- Se il tuo obiettivo principale sono i dispositivi MEMS o fotonici: la capacità della PECVD di controllare con precisione la tensione del film e l'indice di rifrazione è il tuo vantaggio più critico per costruire strutture meccaniche e guide di luce funzionali.

- Se il tuo obiettivo principale è l'efficienza di produzione: l'elevata velocità di deposizione della PECVD offre un significativo vantaggio di throughput, consentendo una produzione economica e ad alto volume di strati isolanti e di passivazione.

In definitiva, la PECVD è una tecnologia abilitante che consente ai processi di fabbricazione di soddisfare le incessanti esigenze di miniaturizzazione e complessità funzionale dei dispositivi.

Tabella Riassuntiva:

| Aspetto Chiave | Importanza nella Microelettronica |

|---|---|

| Deposizione a Bassa Temperatura | Previene danni e migrazione dei droganti, cruciale per dispositivi multistrato |

| Qualità del Film | Assicura strati isolanti e di passivazione densi, uniformi e affidabili |

| Controllo del Materiale | Consente la messa a punto precisa di tensione, indice di rifrazione e altre proprietà |

| Velocità di Deposizione | Aumenta il throughput, riducendo i costi e i tempi di produzione |

| Gestione del Budget Termico | Essenziale per dispositivi logici avanzati, memoria, MEMS e fotonici |

Sblocca il pieno potenziale della tua fabbricazione di microelettronica con le soluzioni PECVD avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo diversi laboratori con sistemi a forno ad alta temperatura come CVD/PECVD, personalizzati in base alle tue esigenze uniche. La nostra esperienza garantisce controllo preciso, efficienza e affidabilità per i tuoi progetti. Contattaci oggi per discutere di come le nostre soluzioni personalizzate possano migliorare le prestazioni dei tuoi dispositivi e accelerare l'innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione