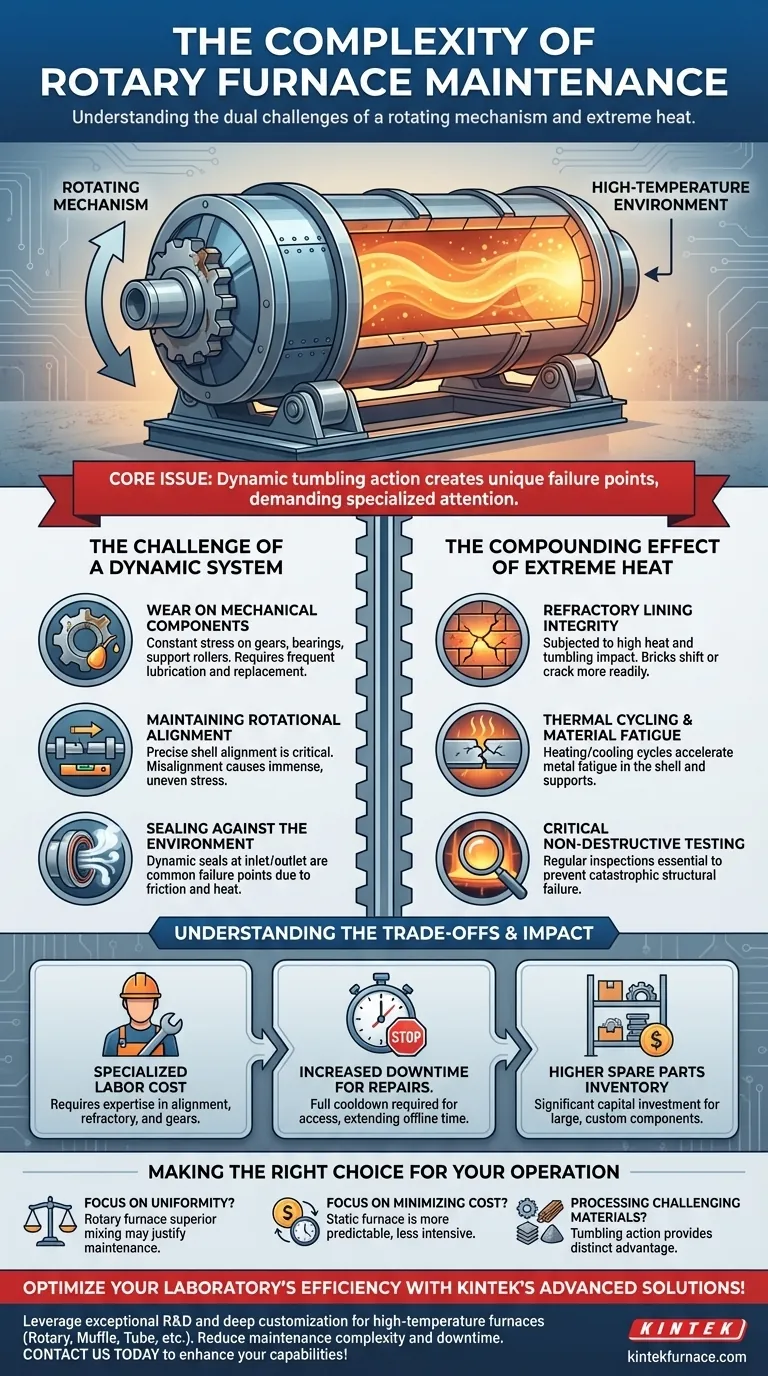

In sintesi, la manutenzione dei forni rotanti è più complessa a causa di due fattori fondamentali: il loro meccanismo rotante e il costante ambiente ad alta temperatura in cui operano. A differenza dei forni statici, la combinazione di movimento costante e calore estremo crea punti di guasto unici che richiedono un'attenzione più frequente e competenze tecniche specializzate per essere risolti.

Il problema principale è che la caratteristica di progettazione che conferisce al forno rotante il suo vantaggio — l'azione dinamica di rimescolamento — è anche la fonte principale della sua maggiore complessità e costo di manutenzione.

La Sfida di un Sistema Dinamico

La distinzione principale di un forno rotante è il suo movimento. Questa azione meccanica, sebbene essenziale per un'uniforme lavorazione dei materiali, introduce diversi punti di potenziale guasto non presenti nei sistemi statici.

Usura dei Componenti Meccanici

Un forno rotante si basa su un complesso sistema di ingranaggi, cuscinetti, rulli di supporto e un motore di azionamento per funzionare. Questi componenti sono sottoposti a stress meccanico costante.

Questo movimento continuo porta inevitabilmente a usura e fatica, che richiedono lubrificazione regolare, monitoraggio e successiva sostituzione. Un guasto nel sistema di trasmissione o un cuscinetto grippato può arrestare l'intera operazione.

Mantenimento dell'Allineamento Rotazionale

L'intero corpo del forno, che può essere enorme, deve ruotare perfettamente sul suo asse. Anche un leggero disallineamento può causare stress immensi e irregolari sulle strutture di supporto, sul corpo stesso e sulla trasmissione.

Ristabilire e mantenere questo allineamento è un compito di precisione che richiede strumenti e competenze specializzate, ben oltre l'ambito della manutenzione generale.

Sigillatura contro l'Ambiente

Fondamentalmente, il forno deve essere sigillato sia all'ingresso che all'uscita per mantenere la sua atmosfera interna e prevenire la dispersione di calore. Queste guarnizioni devono funzionare perfettamente mentre una parte (il corpo del forno) ruota e l'altra (gli scivoli di alimentazione e scarico) è stazionaria.

Queste guarnizioni dinamiche sono punti di guasto comuni, soggetti a usura sia per attrito che per alte temperature. Una guarnizione compromessa può portare a una ridotta efficienza, contaminazione del processo e rischi per la sicurezza.

L'Effetto Composto del Calore Estremo

L'ambiente ad alta temperatura all'interno del forno esaspera le sfide meccaniche e introduce problemi propri, in particolare per quanto riguarda l'integrità dei materiali.

Integrità del Rivestimento Refrattario

Il rivestimento refrattario interno che protegge il guscio d'acciaio è sottoposto non solo ad alte temperature, ma anche al costante rimescolamento e impatto del materiale in lavorazione.

Questo stress meccanico dovuto alla rotazione può causare lo spostamento o la rottura dei mattoni molto più facilmente che in un forno statico. La riparazione di questo rivestimento è un processo lungo che richiede un raffreddamento completo e competenze specialistiche di muratura.

Cicli Termici e Fatica del Materiale

La combinazione di calore, carico meccanico e rotazione accelera la fatica del metallo nel guscio d'acciaio del forno e nei componenti di supporto.

I cicli di raffreddamento e riscaldamento, che causano l'espansione e la contrazione dei materiali, aggiungono un ulteriore livello di stress. Ciò rende i test e le ispezioni non distruttive regolari un elemento critico per prevenire guasti strutturali catastrofici.

Comprendere i Compromessi

La decisione di utilizzare un forno rotante comporta la chiara comprensione che le sue superiori capacità di lavorazione sono bilanciate da un costo operativo e un carico di manutenzione più elevati.

Il Costo del Personale Specializzato

La manutenzione di un forno rotante non è un lavoro per un meccanico generico. Richiede competenze specialistiche in aree come l'allineamento meccanico su larga scala, i lavori refrattari ad alta temperatura e i sistemi di ingranaggi industriali. Questa competenza è sia più costosa che più difficile da trovare.

Aumento dei Tempi di Inattività per le Riparazioni

Anche ispezioni o riparazioni minori possono comportare tempi di inattività significativi. Il forno deve essere completamente raffreddato prima che il personale possa accedere in sicurezza ai componenti interni, un processo che può richiedere giorni per le unità di grandi dimensioni. La complessità delle riparazioni stesse prolunga anche il tempo in cui l'asset è fuori servizio.

Maggiore Inventario di Parti di Ricambio

I componenti meccanici unici implicano che un'organizzazione debba tenere in magazzino una gamma più ampia e più costosa di parti di ricambio. Ciò include grandi cuscinetti, guarnizioni personalizzate e componenti della trasmissione che rappresentano un investimento di capitale significativo.

Fare la Scelta Giusta per la Tua Operazione

Scegliere un forno rotante deve essere una decisione strategica basata sulle tue specifiche esigenze di lavorazione, ponderata rispetto alla tua capacità di gestire le sue esigenze di manutenzione intensive.

- Se la tua attenzione principale è l'uniformità del processo e la produttività: La miscelazione superiore e il trasferimento di calore di un forno rotante possono giustificare l'onere di manutenzione più elevato.

- Se la tua attenzione principale è minimizzare i costi operativi e i tempi di inattività: Un forno statico più semplice sarà quasi sempre una scelta più prevedibile e meno dispendiosa in termini di risorse.

- Se stai lavorando materiali vari o difficili: L'azione di rimescolamento di un forno rotante offre un vantaggio distinto che spesso può superare la complessità di manutenzione associata.

In definitiva, la complessità della manutenzione dei forni rotanti è un compromesso intrinseco per le sue avanzate capacità di lavorazione.

Tabella Riassuntiva:

| Sfida | Impatto |

|---|---|

| Meccanismo Rotante | Usura di ingranaggi, cuscinetti e guarnizioni; richiede lubrificazione e allineamento frequenti |

| Ambiente ad Alta Temperatura | Accelera l'usura del rivestimento refrattario e la fatica del metallo; richiede ispezioni regolari |

| Personale Specializzato | Necessita di competenze in allineamento meccanico e lavori refrattari; aumenta i costi |

| Aumento dei Tempi di Inattività | Le riparazioni richiedono un raffreddamento completo, portando a interruzioni operative prolungate |

| Inventario di Parti di Ricambio | Maggiore necessità di componenti personalizzati come guarnizioni e cuscinetti, aumentando l'investimento di capitale |

Ottimizza l'efficienza del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo forni ad alta temperatura come forni rotativi, a muffola, a tubo, a vuoto e con atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, riducendo la complessità della manutenzione e i tempi di inattività. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le tue capacità di lavorazione e l'affidabilità operativa!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono alcune applicazioni industriali dei forni a tubo rotante? Aumenta l'efficienza della tua lavorazione dei materiali

- Quali sono i componenti chiave di un forno a tubo rotante? Parti essenziali per un riscaldamento uniforme

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero