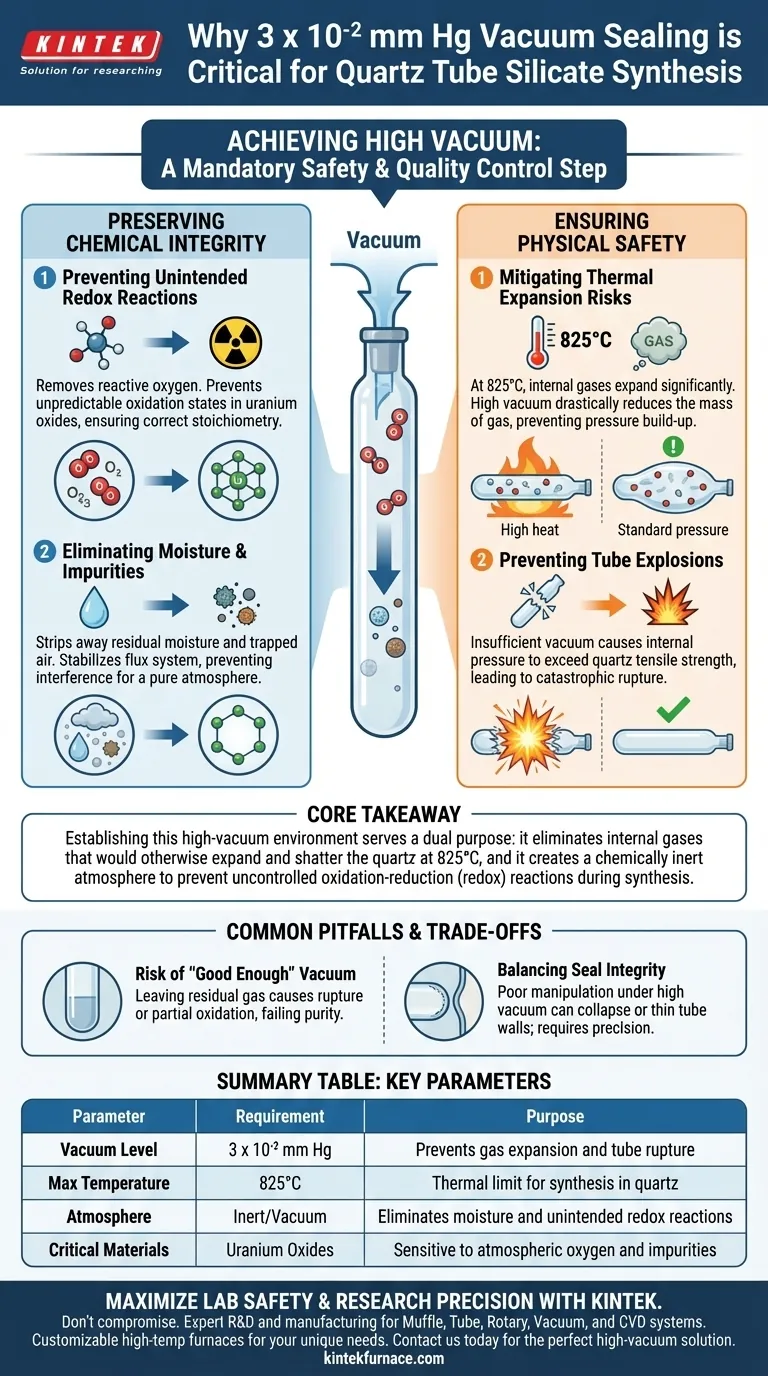

Raggiungere un livello di vuoto di 3 x 10⁻² mm Hg è un passaggio obbligatorio di sicurezza e controllo qualità. Questa soglia di pressione specifica è richiesta per evacuare efficacemente aria e umidità dal tubo di quarzo, prevenendo cedimenti strutturali catastrofici durante il riscaldamento e garantendo la stabilità chimica di composti sensibili come gli ossidi di uranio.

Concetto chiave Stabilire questo ambiente ad alto vuoto serve a un duplice scopo: elimina i gas interni che altrimenti si espanderebbero e frantumerebbero il quarzo a 825°C, e crea un'atmosfera chimicamente inerte per prevenire reazioni incontrollate di ossidoriduzione (redox) durante la sintesi.

Preservare l'integrità chimica

Prevenire reazioni redox indesiderate

Nel contesto della sintesi dei silicati che coinvolge ossidi di uranio, la presenza di ossigeno atmosferico è dannosa. Raggiungere un vuoto di 3 x 10⁻² mm Hg rimuove l'ossigeno reattivo che altrimenti innescherebbe reazioni redox indesiderate.

Senza questo vuoto, lo stato di ossidazione dell'uranio potrebbe cambiare in modo imprevedibile, alterando la stechiometria finale e le proprietà del silicato sintetizzato.

Eliminare umidità e impurità

Il processo di vuoto è essenziale per rimuovere umidità residua e aria intrappolate all'interno del tubo.

Se l'umidità rimane, può destabilizzare il sistema di flusso, impedendogli di operare in un'atmosfera pura. Un ambiente asciutto ed evacuato garantisce che l'interazione tra i reagenti e il flusso avvenga esattamente come previsto chimicamente, senza interferenze da parte del vapore acqueo.

Garantire la sicurezza fisica

Mitigare i rischi di espansione termica

Il processo di sintesi prevede il riscaldamento del tubo di quarzo a temperature fino a 825°C.

Secondo le leggi dei gas, qualsiasi gas rimasto all'interno di un recipiente sigillato si espanderà significativamente quando riscaldato. Riducendo la pressione interna a 3 x 10⁻² mm Hg prima della sigillatura, si riduce drasticamente la massa di gas presente.

Prevenire esplosioni del tubo

Il pericolo fisico più immediato di un vuoto insufficiente è l'esplosione del tubo di quarzo.

Se il tubo contiene pressione atmosferica standard (o un vuoto insufficiente) al momento della sigillatura, la pressione interna generata a 825°C supererà la resistenza alla trazione del quarzo. L'alto vuoto crea un margine di sicurezza, garantendo che la pressione interna rimanga sufficientemente bassa da mantenere l'integrità strutturale del recipiente durante l'intero ciclo di riscaldamento.

Errori comuni e compromessi

Il rischio di un vuoto "abbastanza buono"

Un errore comune è interrompere il processo di evacuazione prima di raggiungere la soglia di 3 x 10⁻² mm Hg.

Sebbene un vuoto di qualità inferiore possa sembrare sufficiente per sigillare il vetro, spesso lascia abbastanza gas residuo da causare una rottura alle temperature di picco. Inoltre, tracce di ossigeno rimanente possono portare a un'ossidazione parziale, risultando in un prodotto eterogeneo che non soddisfa gli standard di purezza.

Bilanciare l'integrità della sigillatura

Sebbene l'alto vuoto sia fondamentale, il processo di sigillatura stesso deve essere preciso.

Se il quarzo viene manipolato in modo errato sotto alto vuoto, le pareti possono collassare verso l'interno o assottigliarsi eccessivamente. Il tecnico deve garantire che la sigillatura sia abbastanza robusta da mantenere il vuoto senza compromettere lo spessore del tubo nel punto di sigillatura.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo della tua sintesi di silicati, allinea le tue procedure di vuoto ai tuoi obiettivi specifici:

- Se la tua priorità principale è la sicurezza del personale: Dai priorità al livello di vuoto per prevenire l'espansione dei gas; qualsiasi pressione superiore a 3 x 10⁻² mm Hg aumenta il rischio che il tubo di quarzo esploda a 825°C.

- Se la tua priorità principale è la purezza chimica: Assicurati che il vuoto sia stabile per rimuovere tutta l'umidità e l'ossigeno, che è l'unico modo per prevenire reazioni redox indesiderate negli ossidi di uranio.

In definitiva, questo livello di vuoto non è una variabile arbitraria; è la barriera fondamentale tra una reazione riuscita e un guasto pericoloso.

Tabella riassuntiva:

| Parametro | Requisito | Scopo |

|---|---|---|

| Livello di vuoto | 3 x 10⁻² mm Hg | Previene l'espansione dei gas e la rottura del tubo |

| Temperatura massima | 825°C | Limite termico per la sintesi in quarzo |

| Atmosfera | Inerte/Vuoto | Elimina umidità e reazioni redox indesiderate |

| Materiali critici | Ossidi di uranio | Sensibili all'ossigeno atmosferico e alle impurità |

Massimizza la sicurezza di laboratorio e la precisione della ricerca con KINTEK

Non compromettere la tua sintesi di silicati con ambienti a vuoto scadenti. In KINTEK, comprendiamo che la precisione è la barriera tra una reazione riuscita e un guasto pericoloso. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio ad alta temperatura.

Che tu stia sintetizzando ossidi di uranio sensibili o conducendo ricerche avanzate sui materiali, i nostri forni ad alta temperatura forniscono la stabilità e il controllo di cui hai bisogno.

Pronto ad elevare le capacità del tuo laboratorio? Contattaci oggi per consultare i nostri esperti sulla soluzione ad alto vuoto perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione principale del tubo di quarzo trasparente nella tecnica a zone flottanti? Controllo ottico e atmosferico

- Qual è la funzione di un crogiolo di rame raffreddato ad acqua? Padroneggia la sintesi di leghe ad alta purezza con KINTEK

- Come garantiscono la ripetibilità del processo i morsetti di tenuta industriali e i sistemi di O-ring? Ottenere una qualità di sinterizzazione costante

- Qual è la funzione di un forno di essiccazione ad aria forzata nella preparazione delle zeoliti? Proteggere l'integrità dei pori e garantire l'uniformità

- Qual è la procedura standard per l'utilizzo di un forno di precisione da laboratorio per determinare i solidi totali (TS) della biomassa?

- Qual è la funzione del dispositivo di raccolta della condensa su scala di laboratorio? Ottimizzare la separazione del magnesio multistadio

- Come contribuiscono le termocoppie di tipo B al controllo della temperatura nella lavorazione delle scorie CaO-Al2O3-VOx? Raggiungere una precisione di ±2 °C

- Come migliorare le prestazioni della pompa per vuoto? Massimizzare l'efficienza e raggiungere livelli di vuoto più profondi