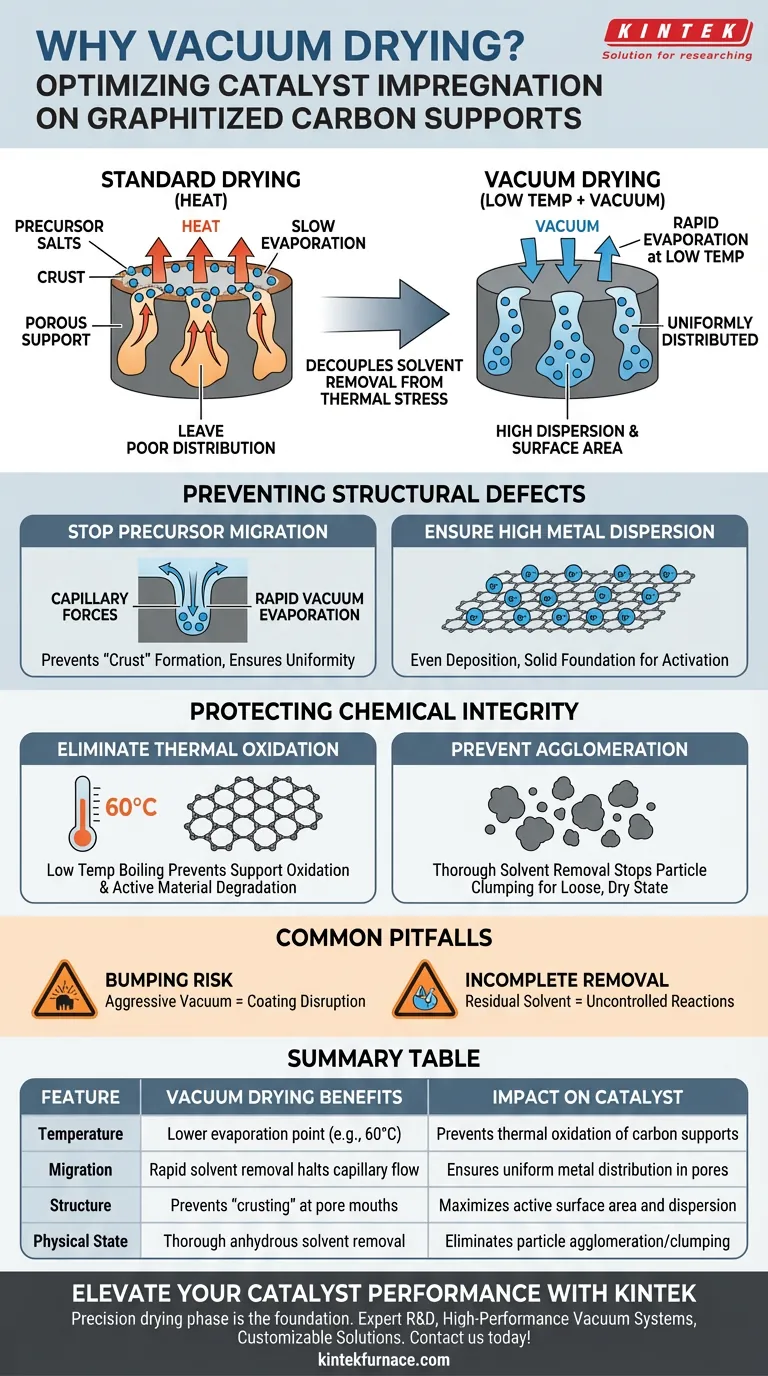

L'utilità principale di un sistema di essiccazione sotto vuoto è quella di disaccoppiare la rimozione del solvente dallo stress termico elevato, consentendo la conservazione di una struttura catalitica uniforme. Viene utilizzato per far evaporare i solventi a basse temperature, il che impedisce ai sali precursori disciolti (come nichel e rame) di migrare in modo non uniforme verso la superficie esterna del supporto poroso durante la fase di essiccazione.

L'intuizione fondamentale L'essiccazione standard si basa sul calore, che spesso trascina i metalli attivi sulla superficie del materiale mentre il solvente evapora, portando a una distribuzione scarsa. L'essiccazione sotto vuoto aggira questo problema abbassando la pressione per rimuovere umidità e solventi rapidamente a basse temperature, bloccando gli ingredienti attivi in profondità nei pori e garantendo un'elevata dispersione.

Prevenire difetti strutturali tramite essiccazione "dinamica"

Il processo di essiccazione sotto vuoto non riguarda solo la rimozione del liquido; è un meccanismo di controllo strutturale. Utilizzando un trattamento dinamico sotto vuoto, si esercita un controllo preciso su come i componenti attivi si depositano sul supporto.

Arrestare la migrazione del precursore

Quando un supporto catalitico impregnato con una soluzione precursore si asciuga, le forze capillari tendono a trascinare il liquido — e i sali disciolti — verso l'imboccatura dei pori.

Se non controllato, ciò si traduce in una "crosta" di metallo attivo all'esterno e pochissimo all'interno. L'essiccazione sotto vuoto accelera l'evaporazione così rapidamente che questa migrazione viene arrestata, garantendo che i sali rimangano distribuiti uniformemente in tutta la struttura porosa.

Garantire un'elevata dispersione metallica

Per catalizzatori contenenti metalli come nichel o rame, le prestazioni sono determinate dall'area superficiale e dalla dispersione.

Il trattamento sotto vuoto garantisce che questi ioni si depositino uniformemente sulla superficie del carbonio grafitizzato. Ciò stabilisce una solida base strutturale, fondamentale per il successo delle successive fasi di decomposizione e riduzione ad alta temperatura.

Proteggere l'integrità chimica del supporto

I supporti di carbonio grafitizzato e i precursori complessi sono spesso sensibili alle condizioni difficili riscontrate nei forni a convezione standard. L'essiccazione sotto vuoto mitiga questi rischi ambientali.

Eliminare l'ossidazione termica

L'essiccazione standard richiede temperature più elevate per eliminare efficacemente i solventi, il che introduce il rischio di ossidare il supporto di carbonio o i gruppi funzionali attivi.

Riducendo la pressione ambientale, i sistemi sotto vuoto consentono ai solventi (come etanolo o isopropanolo) di bollire a temperature molto più basse, spesso intorno ai 60 °C. Ciò preserva la natura chimica del supporto e impedisce ai materiali attivi di degradarsi prima ancora di essere attivati.

Prevenire l'agglomerazione

I solventi residui possono fungere da ponti che avvicinano le particelle, portando all'agglomerazione (formazione di grumi).

Gli forni sotto vuoto rimuovono completamente etanolo anidro e altri solventi. Ciò garantisce che le materie prime rimangano in uno stato fisico sciolto e asciutto, impedendo ai precursori di fondersi insieme e garantendo che siano pronti per la pirolisi o la ciclizzazione ad alta temperatura.

Errori comuni da evitare

Sebbene l'essiccazione sotto vuoto sia superiore per la consistenza dell'impregnazione, richiede un attento controllo dei parametri per essere efficace.

Il rischio di "ebollizione violenta"

Se il vuoto viene applicato troppo aggressivamente senza regolazione della temperatura, il solvente può bollire violentemente. Questo può disturbare fisicamente il rivestimento o la struttura che si sta cercando di preservare, anziché depositarlo delicatamente.

Rimozione incompleta del solvente

Affidarsi esclusivamente al vuoto senza un leggero calore (ad esempio, 60 °C) può lasciare solvente residuo intrappolato nei micropori profondi. Questo residuo può causare reazioni incontrollate o ossidazione durante le successive fasi del forno ad alta temperatura, compromettendo il catalizzatore finale.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare l'essiccazione sotto vuoto rispetto all'essiccazione standard dovrebbe essere guidata dalla specifica sensibilità dei materiali precursori e di supporto.

- Se il tuo obiettivo principale è massimizzare l'area superficiale attiva: Utilizza l'essiccazione sotto vuoto per bloccare i sali precursori in posizione, impedendo loro di migrare in superficie e agglomerarsi.

- Se il tuo obiettivo principale è proteggere i supporti di carbonio: Utilizza l'essiccazione sotto vuoto per abbassare la temperatura di evaporazione, assicurando che il carbonio grafitizzato o i gruppi funzionali non subiscano ossidazione termica.

- Se il tuo obiettivo principale è la preparazione pre-pirolisi: Utilizza l'essiccazione sotto vuoto per garantire che il materiale sia fisicamente sciolto e completamente privo di solventi che potrebbero interferire con la decomposizione ad alta temperatura.

L'essiccazione sotto vuoto trasforma la fase di essiccazione da un'attesa passiva a un processo attivo di ingegneria strutturale.

Tabella riassuntiva:

| Caratteristica | Vantaggi dell'essiccazione sotto vuoto | Impatto sul catalizzatore |

|---|---|---|

| Temperatura | Punto di evaporazione più basso (ad es. 60 °C) | Previene l'ossidazione termica dei supporti di carbonio |

| Migrazione | La rapida rimozione del solvente arresta il flusso capillare | Garantisce una distribuzione uniforme del metallo nei pori |

| Struttura | Previene la formazione di "croste" agli imbocchi dei pori | Massimizza l'area superficiale attiva e la dispersione |

| Stato fisico | Rimozione completa del solvente anidro | Elimina l'agglomerazione/formazione di grumi delle particelle |

Migliora le prestazioni del tuo catalizzatore con KINTEK

La precisione nella fase di essiccazione è il fondamento dei catalizzatori ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi di essiccazione sotto vuoto ad alte prestazioni e una gamma completa di attrezzature di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia lavorando con carbonio grafitizzato sensibile o con complessi sali precursori, le nostre soluzioni personalizzabili garantiscono che i tuoi materiali mantengano la loro integrità chimica e uniformità strutturale.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contattaci oggi stesso per parlare con i nostri specialisti delle tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Quali tipi di processi di trattamento termico vengono eseguiti nei forni sottovuoto? Ottieni un controllo metallurgico e una qualità superiori

- Perché è necessaria una fornace di sinterizzazione ad alto vuoto per l'ADAM? Ottieni risultati di stampa 3D di metallo ad alta densità

- Perché utilizzare un forno sottovuoto per i precursori delle batterie? Aumenta la stabilità chimica e l'efficienza di macinazione

- Perché sono necessarie ripetute operazioni di ribaltamento e rifusione nei forni ad arco sotto vuoto? Ottenere lingotti di leghe refrattarie uniformi

- Qual è il ruolo fondamentale di un forno sotto vuoto nel processo di separazione per distillazione sotto vuoto delle leghe di alluminio-magnesio?

- Perché il degasaggio tramite sistema a vuoto e linea Schlenk è fondamentale nella preparazione dell'ossido di indio nero? Garantire la purezza.

- Quali sono le principali funzioni di processo di un forno sotto vuoto nella sintesi di Fe3O4/C@PM? Garantire l'integrità del materiale.

- Come fa un forno sottovuoto ad assistere nell'infiltrazione dei precursori CsPbCl3 in MSN? Ottimizza la tua nano-infiltrazione