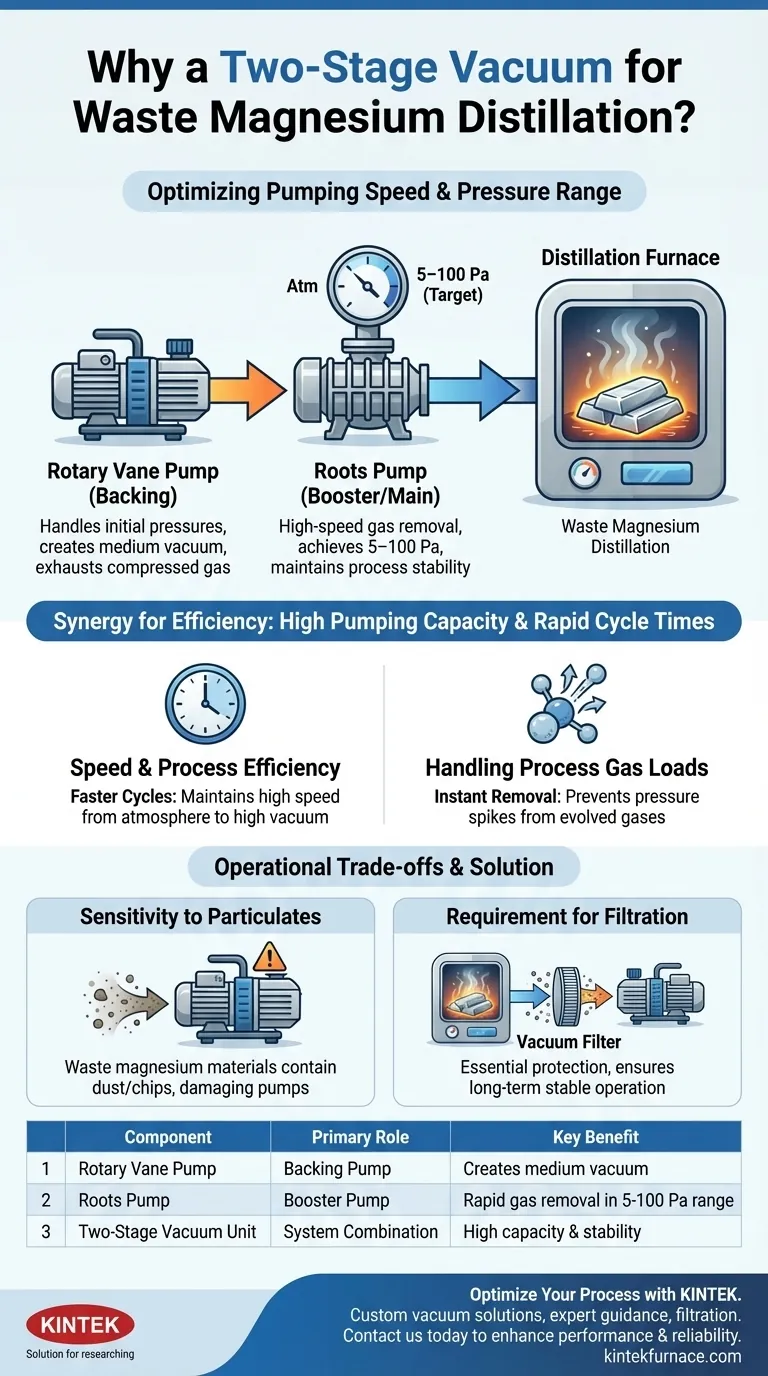

Un'unità di vuoto a due stadi viene tipicamente selezionata per la distillazione del magnesio di scarto perché ottimizza la velocità di pompaggio su un ampio intervallo di pressione, garantendo che il sistema raggiunga i livelli di vuoto specifici richiesti per la sublimazione. La pompa a palette rotanti funge da unità di "supporto" per gestire le pressioni iniziali, consentendo alla pompa Roots di funzionare come un booster ad alta velocità che raggiunge e mantiene rapidamente la finestra operativa critica di 5-100 Pa.

L'efficienza della distillazione del magnesio dipende dall'abbassamento del punto di ebollizione tramite alto vuoto. Combinando una pompa a palette rotanti per il pre-vuoto e una pompa Roots per il potenziamento, gli operatori ottengono un'elevata capacità di pompaggio che nessuna delle due pompe potrebbe sostenere individualmente, garantendo una rapida rimozione dei gas e la stabilità del processo.

La meccanica del sistema a due stadi

Il ruolo della pompa a palette rotanti

La pompa a palette rotanti funge da pompa di supporto (o pompa primaria) in questa configurazione. La sua funzione principale è il pompaggio preliminare.

Poiché una pompa Roots non può scaricare gas direttamente contro la pressione atmosferica, la pompa a palette rotanti crea l'ambiente di "vuoto medio" necessario. Essa scarica il gas compresso dalla pompa Roots, prevenendo il riflusso e il blocco del sistema.

Il ruolo della pompa Roots

Una volta che la pompa a palette rotanti stabilisce un vuoto preliminare, la pompa Roots agisce come pompa principale.

Funziona come un booster meccanico, progettato per spostare rapidamente grandi volumi di gas a pressioni inferiori. Il suo funzionamento è fondamentale per colmare il divario tra il vuoto medio e l'alto vuoto richiesto per il processo di distillazione.

Raggiungere l'intervallo di pressione target

La distillazione del magnesio richiede specificamente uno stato di bassa pressione, tipicamente tra 5 e 100 Pa.

Questa combinazione consente al sistema di raggiungere rapidamente questo intervallo specifico. Mentre la pompa a palette rotanti crea la caduta di pressione iniziale, la pompa Roots interviene per affinare e mantenere il vuoto profondo necessario per una vaporizzazione efficiente del magnesio.

Perché questo è importante per la distillazione del magnesio

Velocità ed efficienza del processo

Il tempo è un fattore critico nella distillazione industriale. Una singola pompa avrebbe difficoltà a mantenere elevate velocità di pompaggio sull'intera curva di pressione, dall'atmosfera all'alto vuoto.

L'unità a due stadi garantisce una elevata capacità di pompaggio durante l'intero processo. Ciò si traduce in una rapida rimozione dei gas, consentendo al forno di raggiungere più velocemente le condizioni operative e riducendo il ciclo di distillazione complessivo.

Gestione dei carichi di gas del processo

La distillazione sottovuoto del materiale di scarto rilascia gas che devono essere evacuati immediatamente per evitare picchi di pressione.

L'elevata portata della pompa Roots a basse pressioni garantisce che i gas evoluti vengano rimossi istantaneamente. Ciò mantiene le condizioni termodinamiche richieste affinché il magnesio si separi efficacemente dalle impurità.

Comprendere i compromessi operativi

Sensibilità alle particelle

Sebbene questa combinazione di pompe offra prestazioni di vuoto superiori, è meccanicamente precisa e sensibile alla contaminazione.

Le materie prime di magnesio di scarto contengono spesso polvere e sottili trucioli di magnesio. Queste particelle possono danneggiare facilmente le tolleranze strette di una pompa Roots o contaminare l'olio di una pompa a palette rotanti.

Il requisito per la filtrazione

Per compensare il rischio di danni, questo sistema richiede un filtro per vuoto installato tra il forno e il gruppo pompe.

Non ci si può affidare solo alle pompe per gestire l'ambiente. Il filtro funge da dispositivo protettivo fondamentale, intercettando le particelle solide per prevenire l'usura e garantire il funzionamento stabile a lungo termine dell'unità di pompaggio di precisione. Omettere questa fase porta inevitabilmente a guasti dell'apparecchiatura.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta o si utilizza un sistema sottovuoto per magnesio di scarto, la configurazione delle pompe determina la produttività e i cicli di manutenzione.

- Se la tua priorità principale è la velocità del processo: Dai priorità a una pompa Roots con un'elevata capacità di cilindrata per massimizzare i tassi di rimozione dei gas nell'intervallo 5-100 Pa.

- Se la tua priorità principale è la longevità dell'attrezzatura: Assicurati che la pompa di supporto a palette rotanti sia dimensionata correttamente per evitare il surriscaldamento della pompa Roots e ispeziona rigorosamente i filtri a monte per bloccare la polvere di magnesio.

La sinergia tra la capacità di compressione della pompa a palette rotanti e la velocità della pompa Roots fornisce la base più affidabile per un recupero di magnesio ad alto rendimento.

Tabella riassuntiva:

| Componente | Ruolo primario | Beneficio chiave |

|---|---|---|

| Pompa a palette rotanti | Pompa di supporto (gestisce le pressioni iniziali) | Crea un ambiente di vuoto medio per il funzionamento della pompa Roots |

| Pompa Roots | Pompa booster (pompa principale per alto vuoto) | Rapida rimozione dei gas nell'intervallo 5-100 Pa per una distillazione efficiente |

| Combinazione di sistema | Unità di vuoto a due stadi | Elevata capacità di pompaggio su un ampio intervallo di pressione, garantendo la stabilità del processo |

Ottimizza il tuo processo di distillazione del magnesio con KINTEK

Stai riscontrando tempi di ciclo lenti o livelli di vuoto instabili nel tuo sistema di recupero del magnesio di scarto? La soluzione di vuoto giusta è fondamentale per ottenere rese elevate ed efficienza operativa.

In KINTEK, siamo specializzati nella progettazione e produzione di robusti sistemi di vuoto su misura per processi industriali impegnativi come la distillazione del magnesio. La nostra esperienza garantisce che il tuo sistema funzioni in modo affidabile alla precisa finestra di pressione di 5-100 Pa richiesta per la massima efficienza.

Forniamo:

- Sistemi di vuoto configurati su misura che integrano pompe Roots e a palette rotanti

- Guida esperta sulla progettazione del sistema per bilanciare velocità e longevità dell'attrezzatura

- Soluzioni di filtrazione di alta qualità per proteggere il tuo investimento dalla contaminazione da particelle

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre forni per muffole, tubolari, rotativi, sottovuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche.

Contattaci oggi stesso per discutere come possiamo migliorare le prestazioni e l'affidabilità della tua distillazione sottovuoto. Costruiamo una soluzione che massimizzi i tuoi tassi di recupero.

Ottieni una soluzione personalizzata per il tuo laboratorio

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottieni uniformità ed efficienza superiori per i tuoi materiali

- In che modo i forni a tubo rotante contribuiscono alla scienza dei materiali e all'ingegneria chimica? Sblocca la precisione nella lavorazione dei materiali

- Come funziona un forno tubolare rotante? Padronanza del riscaldamento continuo per risultati uniformi

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi