Nell'industria del trattamento termico, gli elementi riscaldanti elettrici sono popolari perché offrono una combinazione senza pari di precisione, prestazioni ad alta temperatura e affidabilità operativa. La loro capacità di fornire un calore costante e uniforme è fondamentale per ottenere proprietà metallurgiche specifiche, mentre la loro durata e facilità di sostituzione riducono al minimo i costosi tempi di inattività.

La ragione principale della diffusione del riscaldamento elettrico non è una singola caratteristica, ma la sua capacità di ridurre il rischio dell'intero processo di trattamento termico. Fornisce il controllo e la coerenza necessari per produrre prodotti finali di alta qualità e affidabili, che è l'obiettivo finale di qualsiasi operazione di trattamento termico.

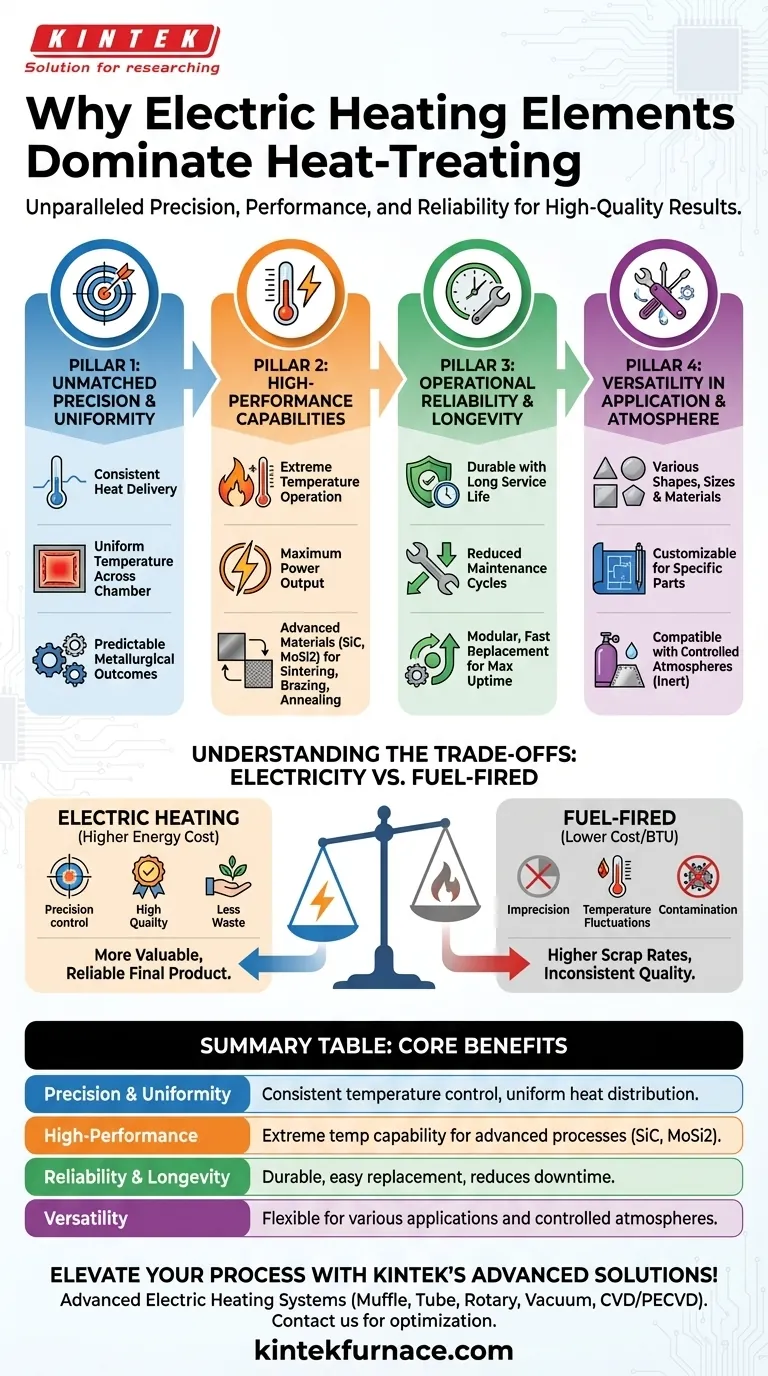

I pilastri fondamentali del riscaldamento elettrico nel trattamento termico

Per capire perché gli elementi elettrici dominano, dobbiamo esaminare come le loro caratteristiche specifiche risolvono le sfide principali della modifica delle proprietà dei metalli attraverso il calore.

Pilastro 1: Precisione e uniformità della temperatura senza pari

Gli elementi elettrici forniscono un apporto di calore eccezionalmente costante ed efficiente. Questa non è una piccola comodità; è fondamentale per un trattamento termico di successo.

Convertendo l'energia elettrica direttamente in energia termica a una velocità controllata, questi sistemi possono mantenere una temperatura molto stabile e uniforme in tutta la camera del forno.

Questa precisione garantisce che ogni pezzo in un lotto riceva esattamente lo stesso ciclo termico, eliminando le incoerenze e garantendo risultati metallurgici prevedibili.

Pilastro 2: Capacità ad alte prestazioni

I moderni processi di trattamento termico richiedono spesso condizioni estreme. Gli elementi riscaldanti elettrici sono specificamente progettati per soddisfare queste esigenze.

Materiali come il Carburo di Silicio (SiC) e il Disilicuro di Molibdeno (MoSi2) sono scelti per la loro capacità di operare in modo affidabile a temperature molto elevate e fornire la massima potenza erogata.

Questa capacità consente processi come la sinterizzazione, la brasatura e la ricottura di leghe ad alta resistenza che sono impossibili da realizzare con metodi di riscaldamento meno robusti.

Pilastro 3: Affidabilità operativa e longevità

In un contesto industriale, i tempi di inattività sono un fattore di costo significativo. La progettazione degli elementi riscaldanti elettrici affronta direttamente questa preoccupazione.

Sono noti per la loro durata e lunga vita utile, riducendo la frequenza dei cicli di manutenzione.

Inoltre, quando è necessaria una sostituzione, la loro natura modulare rende il processo semplice e veloce, massimizzando il tempo di attività e la produttività del forno.

Pilastro 4: Versatilità nell'applicazione e nell'atmosfera

Nessun lavoro di trattamento termico è identico. Gli elementi elettrici offrono la flessibilità necessaria per gestire un'ampia gamma di applicazioni.

La loro disponibilità in varie forme, dimensioni e materiali consente di progettare forni personalizzati per pezzi o processi specifici.

È fondamentale notare che elementi come il MoSi2 sono chimicamente inerti e compatibili con varie atmosfere controllate (ad esempio, azoto, argon). Ciò impedisce reazioni indesiderate con la superficie del metallo, preservandone l'integrità e la finitura.

Comprendere i compromessi

Sebbene il riscaldamento elettrico offra chiari vantaggi in termini di controllo e qualità, è essenziale comprenderne il compromesso principale: il costo energetico.

Sistemi elettrici rispetto a quelli a combustibile

I forni a gas a combustione diretta possono talvolta offrire un costo per BTU di energia inferiore. Ciò può renderli interessanti per operazioni di riscaldamento di massa ad alto volume e meno sensibili.

I costi nascosti dell'imprecisione

Tuttavia, il potenziale di fluttuazioni di temperatura e contaminazione atmosferica nei sistemi alimentati a combustibile può portare a tassi di scarto più elevati, rilavorazioni e qualità del prodotto incoerente.

La maggiore precisione del riscaldamento elettrico spesso giustifica un costo energetico più elevato producendo un prodotto finale più prezioso e affidabile con meno sprechi.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe basarsi sulle priorità specifiche della tua operazione.

- Se la tua priorità principale è la precisione del processo e la qualità del prodotto finale: L'uniformità superiore della temperatura e il controllo dell'atmosfera del riscaldamento elettrico sono irrinunciabili.

- Se la tua priorità principale è la flessibilità operativa per leghe e processi diversi: La versatilità dei materiali e l'inerzia chimica degli elementi elettrici offrono un vantaggio distintivo.

- Se la tua priorità principale è ridurre al minimo i costi energetici diretti per processi di massa con tolleranze ampie: Un sistema a combustibile potrebbe essere una considerazione, ma è necessario valutare attentamente il rischio di una ridotta consistenza del prodotto.

In definitiva, gli elementi riscaldanti elettrici sono lo standard del settore perché consentono agli ingegneri di ottenere risultati precisi e ripetibili.

Tabella riassuntiva:

| Pilastro | Vantaggio chiave | Descrizione |

|---|---|---|

| Precisione e uniformità | Controllo costante della temperatura | Garantisce una distribuzione uniforme del calore per risultati metallurgici prevedibili. |

| Alte prestazioni | Capacità di temperatura estrema | Supporta processi come la sinterizzazione e la ricottura con materiali come SiC e MoSi2. |

| Affidabilità e longevità | Durevole con facile sostituzione | Riduce i tempi di inattività e i costi di manutenzione in ambienti industriali. |

| Versatilità | Flessibile per varie applicazioni | Compatibile con atmosfere controllate e forme e dimensioni personalizzabili. |

Migliora il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di riscaldamento elettrico ad alte prestazioni, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo precisione, affidabilità ed efficienza senza pari. Non accontentarti di meno: contattaci oggi per discutere come possiamo ottimizzare le tue operazioni e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica