In sostanza, il limite principale dei primi progetti di forni sottovuoto a camera singola era un conflitto fondamentale e inevitabile tra le loro funzioni di riscaldamento e raffreddamento. Poiché una singola camera era responsabile sia della creazione di un calore intenso e uniforme sia del successivo raffreddamento rapido, qualsiasi scelta progettuale che ottimizzasse un processo ne compromettesse intrinsecamente l'altro. Ciò creava un limite alle prestazioni e alla qualità del materiale.

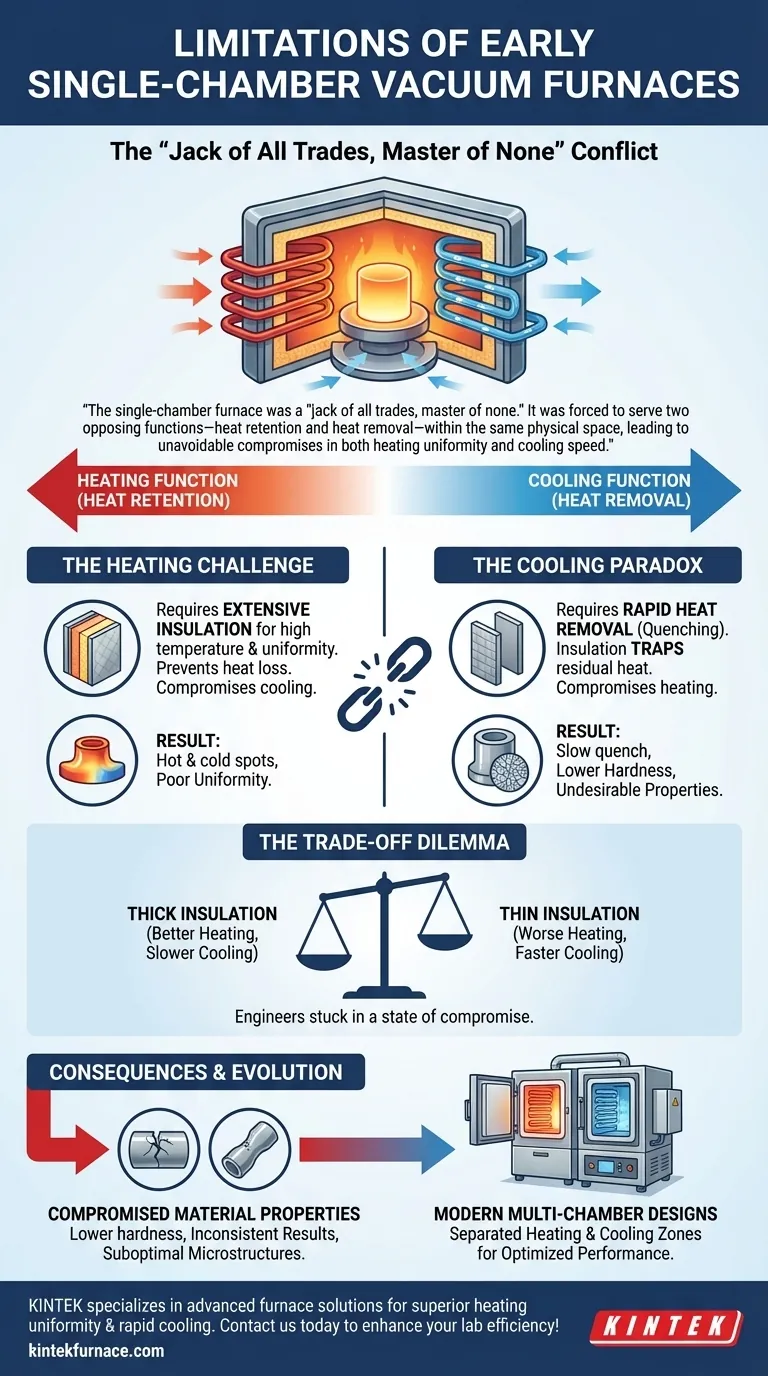

Il forno a camera singola era un "tuttofare, maestro di niente". Era costretto a svolgere due funzioni opposte, la ritenzione del calore e la rimozione del calore, all'interno dello stesso spazio fisico, portando a compromessi inevitabili sia nell'uniformità del riscaldamento che nella velocità di raffreddamento.

Il Conflitto Centrale: Riscaldamento contro Raffreddamento

La sfida centrale derivava dalle leggi della termodinamica. Una camera progettata per trattenere il calore in modo efficiente è, per definizione, scarsa nel rilasciarlo rapidamente.

La Sfida del Riscaldamento Efficace

I primi progetti faticavano a raggiungere e mantenere temperature uniformi. L'obiettivo principale durante il ciclo di riscaldamento è trasferire l'energia al carico in modo uniforme e con minima perdita.

Per farlo efficacemente, la camera richiedeva un isolamento esteso. Questo isolamento della zona calda era fondamentale per raggiungere temperature elevate e garantire che tutte le parti del carico si riscaldassero alla stessa velocità, prevenendo punti caldi e freddi.

Il Paradosso del Raffreddamento Efficiente

L'obiettivo del ciclo di raffreddamento, o "tempra", è l'esatto opposto: rimuovere il calore dal carico il più rapidamente possibile per bloccare le proprietà desiderate del materiale, come la durezza.

Tuttavia, l'isolamento che era così vantaggioso per il riscaldamento ora diventava un ostacolo importante. Intrappolava il calore residuo all'interno delle pareti e della struttura del forno, rallentando l'intero processo di raffreddamento e rendendo quasi impossibile una tempra rapida ed efficace.

Conseguenza: Proprietà dei Materiali Compromesse

Questo conflitto intrinseco significava che i risultati metallurgici erano spesso subottimali. Una tempra lenta può comportare una durezza inferiore, microstrutture indesiderate e proprietà incoerenti su un lotto di pezzi.

Gli ingegneri erano perpetuamente bloccati in uno stato di compromesso, incapaci di ottenere sia un riscaldamento perfettamente uniforme che un raffreddamento sufficientemente rapido.

Comprendere i Compromessi

Questo conflitto centrale costringeva progettisti e operatori a fare scelte difficili che influivano direttamente sulla qualità del prodotto finale.

Il Dilemma dell'Isolamento

Il compromesso più significativo era l'isolamento. L'utilizzo di un isolamento spesso e ad alta efficienza migliorava l'uniformità della temperatura e l'efficienza energetica durante il riscaldamento. Tuttavia, rallentava drasticamente la velocità di raffreddamento.

Al contrario, l'utilizzo di un isolamento più sottile o di una quantità minore permetteva al forno di raffreddarsi più velocemente, ma a scapito di una scarsa uniformità di riscaldamento e di un maggiore consumo energetico. Ciò portava spesso a risultati incoerenti.

Il Problema dell'Uniformità

Oltre al problema dell'isolamento, i primi progetti degli elementi riscaldanti e le geometrie delle camere creavano spesso una distribuzione irregolare del calore. I riferimenti a "semplici bruciature e fuoco al gomito di ogni tubo" anche nei forni più primitivi evidenziano la sfida di lunga data di fornire calore in modo uniforme.

Anche nei progetti convettivi più avanzati, ottenere una vera uniformità di temperatura su un carico ampio in una singola camera compromessa rimaneva un ostacolo ingegneristico persistente.

Comprendere il Percorso Evolutivo

Questi limiti non erano semplici inconvenienti; erano i principali motori dell'innovazione per la prossima generazione di tecnologia dei forni. Comprendere questo contesto chiarisce perché il progetto dei forni si è evoluto.

- Se la vostra attenzione principale è il trattamento termico ad alte prestazioni (ad esempio, aerospaziale, medico): I compromessi presenti nei progetti a camera singola erano inaccettabili, spingendo lo sviluppo di forni a più camere in cui riscaldamento e raffreddamento sono fisicamente separati e ottimizzati individualmente.

- Se la vostra attenzione principale erano processi semplici e non critici (ad esempio, ricottura di base): Un progetto iniziale a camera singola potrebbe essere stato sufficiente, ma non avrebbe mai potuto fornire la precisione e la ripetibilità richieste dagli standard moderni.

Il superamento di questi limiti fondamentali è ciò che ha portato infine ai sofisticati forni sottovuoto multi-camera utilizzati oggi nelle industrie critiche.

Tabella Riassuntiva:

| Limite | Impatto |

|---|---|

| Conflitto Riscaldamento vs. Raffreddamento | Prestazioni e qualità del materiale compromesse |

| Dilemma dell'Isolamento | Scarsa uniformità della temperatura o lentezza dei tassi di raffreddamento |

| Problema dell'Uniformità | Distribuzione del calore incoerente e risultati subottimali |

| Proprietà dei Materiali Compromesse | Minore durezza e microstrutture indesiderate |

State affrontando sfide relative alle prestazioni del forno nel vostro laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche, garantendo uniformità di riscaldamento superiore e raffreddamento rapido per risultati ottimali dei materiali. Contattateci oggi stesso per migliorare l'efficienza del vostro laboratorio e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore