Per un forno rotante, i tipi principali di rivestimenti refrattari sono mattoni di forma speciale, cementi colabili (monolitici) e miscele modellabili o a pestello. Ogni materiale serve allo scopo principale di proteggere il guscio del forno, ma offre un profilo distinto in termini di complessità di installazione, durabilità e idoneità all'applicazione.

Il materiale refrattario ottimale non è una singola scelta "migliore", ma piuttosto una decisione strategica che bilancia le specifiche condizioni operative del forno — come temperatura, esposizione chimica e abrasione — rispetto al costo e al tempo di installazione.

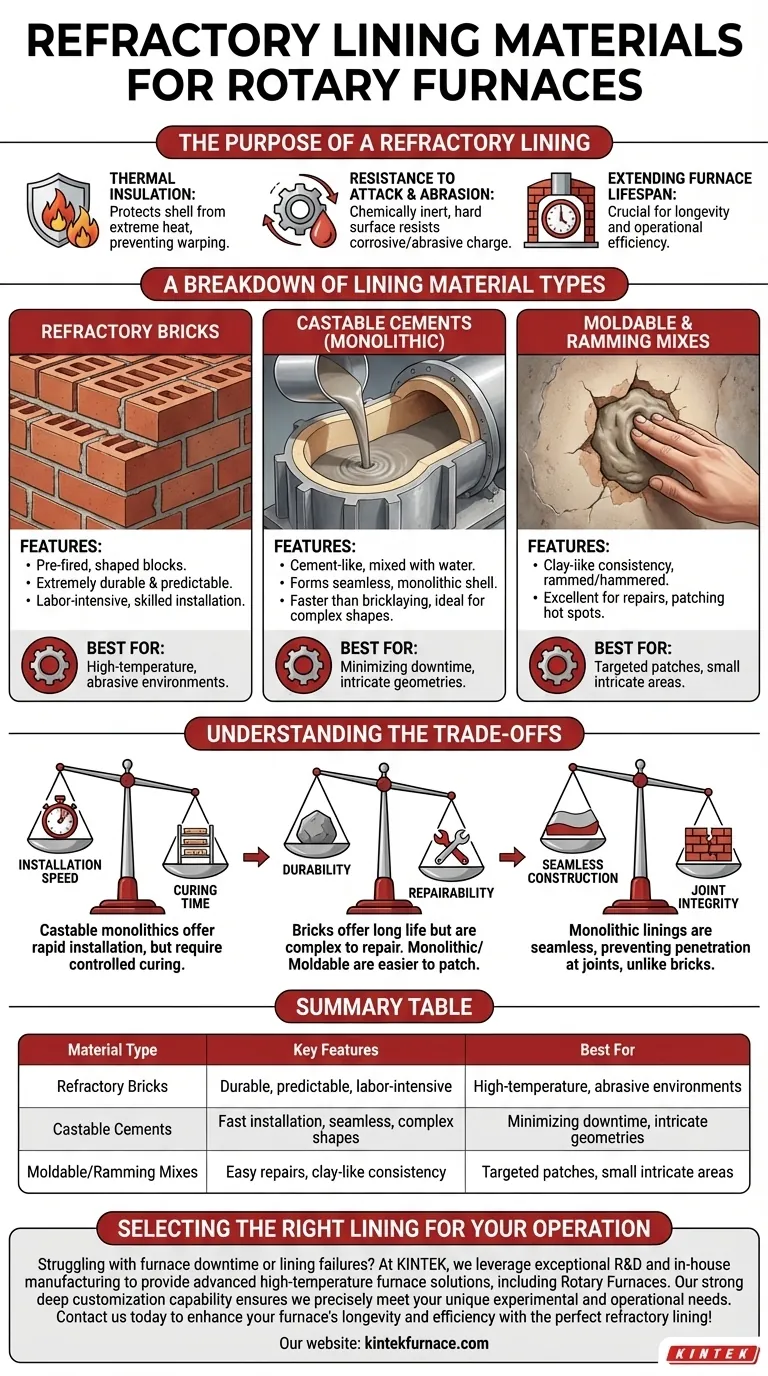

Lo scopo di un rivestimento refrattario

Un rivestimento refrattario è la barriera critica che protegge la struttura in acciaio del forno dalle condizioni estreme al suo interno. Senza di esso, il forno si guasterebbe rapidamente.

Protezione dal calore estremo

Il ruolo più fondamentale del rivestimento è l'isolamento termico. Mantiene il calore intenso generato durante la lavorazione contenuto, impedendo al guscio strutturale del forno di surriscaldarsi, deformarsi o fondere.

Resistenza all'attacco chimico e all'abrasione

I materiali lavorati in un forno rotante, come i pellet di minerale di ferro o il clinker di cemento, possono essere altamente abrasivi e corrosivi. Il rivestimento deve essere chimicamente inerte e sufficientemente duro da resistere all'usura causata dall'azione di rotolamento del carico.

Estensione della vita utile del forno

Fornendo una robusta protezione contro lo stress termico, chimico e meccanico, un rivestimento refrattario correttamente selezionato e installato è il fattore più importante nel determinare la longevità e l'efficienza operativa di un forno rotante.

Una ripartizione dei tipi di materiale di rivestimento

La scelta di un materiale implica la comprensione delle tre categorie principali e dei loro punti di forza e di debolezza intrinseci.

Mattoni refrattari

I mattoni refrattari sono blocchi prefabbricati e sagomati che vengono installati individualmente con malta per formare un rivestimento solido e ad incastro. Sono lo standard tradizionale per molte applicazioni ad alta richiesta.

Questo metodo è noto per creare un rivestimento estremamente resistente e prevedibile. Tuttavia, è ad alta intensità di manodopera, richiede muratori altamente qualificati per una corretta installazione e può richiedere molto tempo.

Cementi colabili (rivestimenti monolitici)

I refrattari colabili sono materiali simili al cemento che vengono miscelati con acqua e quindi pompati o gettati in posizione all'interno del forno, spesso utilizzando casseforme. Una volta induriti e cotti, formano un unico guscio continuo o monolitico.

Questo approccio è molto più veloce della posa dei mattoni ed è ideale per creare rivestimenti in forni con forme complesse. L'assenza di giunti elimina un punto di guasto comune nei rivestimenti in mattoni.

Miscele modellabili e a pestello

Questi materiali hanno una consistenza simile all'argilla o allo stucco. Vengono pressati o martellati in posizione per formare una toppa o un rivestimento denso.

Sono eccezionalmente utili per eseguire riparazioni su rivestimenti esistenti, specialmente per i punti caldi che si sono usurati. Sono anche utilizzati per rivestire aree con geometrie intricate come bocche di bruciatore o fori di colata dove la colatura o la posa dei mattoni è impraticabile.

Comprendere i compromessi

La decisione di utilizzare un materiale piuttosto che un altro è sempre una questione di bilanciare priorità contrastanti. Nessuna singola opzione è perfetta per ogni scenario.

Velocità di installazione vs. tempo di polimerizzazione

I monolitici colabili offrono un significativo vantaggio nell'installazione rapida, riducendo drasticamente i tempi di fermo del forno rispetto alla posa dei mattoni. Tuttavia, richiedono un programma di essiccazione e polimerizzazione attentamente controllato per eliminare l'umidità e prevenire le fessurazioni.

Durata vs. riparabilità

I rivestimenti in mattoni, se installati correttamente, spesso offrono la più lunga vita utile in ambienti ad alta usura. Tuttavia, riparare una piccola sezione di un rivestimento in mattoni può essere un compito complesso. I rivestimenti monolitici e le miscele modellabili sono generalmente più facili e veloci da riparare.

Costruzione senza giunti vs. integrità dei giunti

Un vantaggio chiave di un rivestimento monolitico colabile è la sua natura senza giunti. Ciò impedisce al materiale fuso o ai gas di penetrare nei giunti, che è un punto comune di guasto nei rivestimenti in mattoni. L'integrità di un rivestimento in mattoni dipende fortemente dalla qualità della malta e dall'abilità dell'installatore.

Selezione del rivestimento giusto per la tua operazione

La tua scelta finale dovrebbe essere guidata dal tuo obiettivo operativo primario, dal budget e dal materiale specifico elaborato nel tuo forno.

- Se il tuo obiettivo principale è la massima durata e un'usura prevedibile in un ambiente ad alta temperatura e abrasivo: I mattoni refrattari sono la scelta più affidabile, a condizione che tu possa accettare un tempo e un costo di installazione più elevati.

- Se il tuo obiettivo principale è ridurre al minimo i tempi di inattività e adattarti a geometrie complesse del forno: I cementi colabili forniscono un rivestimento monolitico rapido, flessibile e senza giunti.

- Se il tuo obiettivo principale sono le riparazioni mirate o il rivestimento di piccole aree intricate: Le plastiche modellabili e le miscele a pestello offrono la migliore soluzione per rattoppature e applicazioni specializzate.

Comprendere questi profili di materiali ti consente di prendere una decisione ingegneristica informata che ottimizza sia le prestazioni del forno che il tuo budget operativo.

Tabella riassuntiva:

| Tipo di materiale | Caratteristiche chiave | Ideale per |

|---|---|---|

| Mattoni refrattari | Durevole, prevedibile, ad alta intensità di manodopera | Ambienti ad alta temperatura, abrasivi |

| Cementi colabili | Installazione rapida, senza giunti, forme complesse | Riduzione dei tempi di inattività, geometrie intricate |

| Miscele modellabili/a pestello | Riparazioni facili, consistenza simile all'argilla | Rattoppi mirati, piccole aree intricate |

Stai lottando con tempi di inattività del forno o guasti al rivestimento? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi i forni rotanti. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali e operative uniche. Contattaci oggi stesso per migliorare la longevità e l'efficienza del tuo forno con il rivestimento refrattario perfetto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero