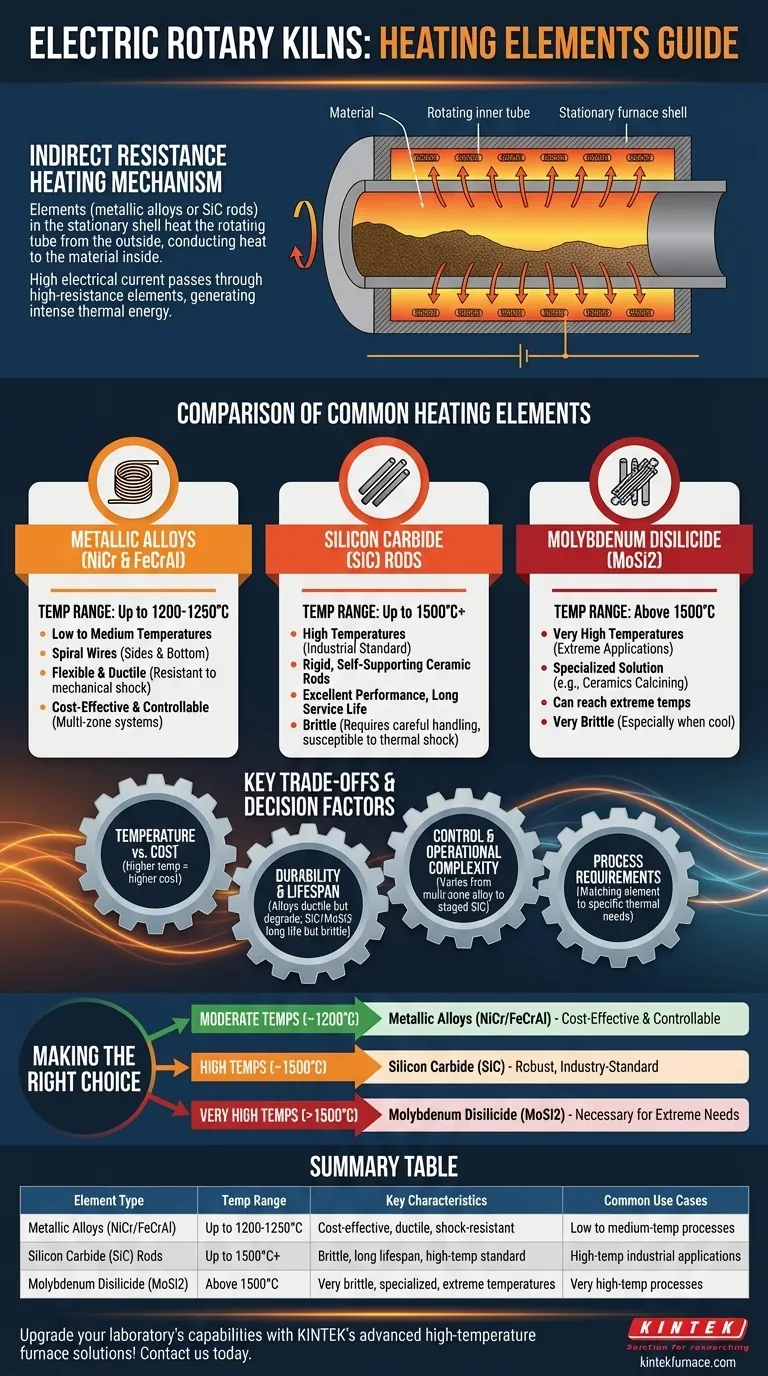

In un forno rotativo elettrico, il calore è generato da resistenze riscaldanti specifiche scelte per le loro capacità termiche e durabilità. I tipi più comuni sono leghe metalliche, come nichel-cromo (NiCr) e ferro-cromo-alluminio (FeCrAl), ed elementi non metallici come le barre di carburo di silicio (SiC). Per applicazioni a temperature molto elevate, vengono utilizzate anche resistenze in disiliciuro di molibdeno (MoSi2).

La selezione di un elemento riscaldante non è un dettaglio trascurabile; è il fattore determinante che stabilisce la temperatura operativa massima del forno, la strategia di controllo e il costo operativo complessivo. La tua scelta deve essere guidata dai requisiti termici specifici del tuo processo.

L'anatomia del riscaldamento elettrico nei forni rotativi

Per comprendere gli elementi, dobbiamo prima capire come vengono applicati. Il design di un forno rotativo elettrico differisce fondamentalmente da un forno a gas a fiamma diretta.

Il riscaldamento indiretto è lo standard

In quasi tutti i forni rotativi elettrici, il metodo di riscaldamento è indiretto. Le resistenze riscaldanti non entrano nel tubo rotante insieme al materiale.

Invece, gli elementi (siano essi fili di lega o barre di SiC) sono montati nel corpo fisso del forno, circondando il tubo rotante. Essi riscaldano l'esterno del tubo, e questo calore viene poi condotto attraverso la parete del tubo al materiale che vi si ribalta all'interno.

Come funziona il riscaldamento a resistenza

Il principio è semplice ed efficace. Una corrente elettrica elevata viene fatta passare attraverso l'elemento riscaldante, che possiede un'elevata resistenza elettrica. Questa resistenza fa sì che l'elemento si surriscaldi intensamente, irradiando energia termica nella camera del forno.

Un confronto degli elementi riscaldanti comuni

Ogni tipo di elemento riscaldante serve un intervallo di temperatura e una necessità operativa specifica. Non sono intercambiabili.

Elementi in lega metallica (FeCrAl e NiCr)

Questi sono i cavalli di battaglia per processi a bassa e media temperatura, tipicamente fino a circa 1200-1250°C.

Sono formati come fili a spirale e installati lungo i lati e il fondo della camera del forno. La loro flessibilità e duttilità li rende resistenti agli shock meccanici.

Barre in carburo di silicio (SiC)

Quando sono richieste temperature di processo più elevate (spesso fino a 1500°C o più), le barre di carburo di silicio sono la scelta standard.

Si tratta di barre ceramiche rigide e autoportanti che offrono prestazioni eccellenti ad alte temperature. Sono più fragili degli elementi metallici e richiedono una manipolazione attenta.

Elementi in disiliciuro di molibdeno (MoSi2)

Per le applicazioni più esigenti, a temperature molto elevate (superiori a 1600°C), vengono utilizzate resistenze MoSi2.

Questi elementi possono raggiungere temperature estreme ma sono anche molto fragili, specialmente quando sono freddi. Sono una soluzione specializzata per processi come la calcinazione di alcune ceramiche tecniche.

Comprendere i compromessi chiave

La scelta di un elemento comporta il bilanciamento tra prestazioni, costo e complessità operativa.

Temperatura rispetto al costo

Questo è il fattore decisionale principale. Maggiore è la capacità termica dell'elemento, maggiori sono il costo del materiale e della sostituzione.

- FeCrAl/NiCr: Costo inferiore, adatto per temperature moderate.

- SiC: Costo intermedio, lo standard per l'uso industriale ad alta temperatura.

- MoSi2: Costo più elevato, riservato a esigenze specializzate e a temperature molto elevate.

Durabilità e durata

Le leghe metalliche sono duttili ma possono deformarsi o degradarsi nel tempo, specialmente se spinte ai loro limiti di temperatura.

Gli elementi SiC e MoSi2 hanno una vita utile molto lunga se utilizzati correttamente, ma sono suscettibili agli shock termici (cambiamenti rapidi di temperatura) e possono fratturarsi a causa di impatti meccanici.

Controllo e complessità operativa

Il tipo di elemento può influenzare il sistema di controllo della temperatura del forno.

I forni con elementi a filo di lega possono presentare più zone di controllo della temperatura (ad esempio, quattro zone distinte), consentendo un profilo termico altamente personalizzato lungo la lunghezza del tubo.

I sistemi con barre SiC potrebbero utilizzare una strategia di controllo diversa, come la regolazione della potenza variando il numero di barre alimentate attraverso tre stadi. Ciò offre un controllo robusto ma potrebbe essere meno granulare rispetto ad alcuni sistemi multistadio con lega.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe basarsi interamente sulle esigenze termiche del materiale che stai lavorando.

- Se il tuo obiettivo principale sono temperature moderate (fino a circa 1200°C): gli elementi in lega metallica (FeCrAl o NiCr) offrono la soluzione più conveniente e controllabile.

- Se il tuo obiettivo principale sono temperature elevate (fino a circa 1500°C): le barre in carburo di silicio (SiC) sono la scelta robusta e standard del settore per prestazioni affidabili.

- Se il tuo obiettivo principale sono temperature molto elevate (sopra i 1500°C): il disiliciuro di molibdeno (MoSi2) è la scelta necessaria, nonostante il costo più elevato e i requisiti di manipolazione specializzati.

Abbinando l'elemento riscaldante alle tue specifiche esigenze di temperatura e operative, garantisci l'efficienza, l'affidabilità e il successo del tuo processo termico.

Tabella riassuntiva:

| Tipo di elemento riscaldante | Intervallo di temperatura | Caratteristiche principali | Casi d'uso comuni |

|---|---|---|---|

| Leghe metalliche (NiCr/FeCrAl) | Fino a 1200-1250°C | Conveniente, duttile, resistente agli urti | Processi a bassa e media temperatura |

| Barre in carburo di silicio (SiC) | Fino a 1500°C+ | Fragile, lunga durata, standard ad alta temperatura | Applicazioni industriali ad alta temperatura |

| Disiliciuro di molibdeno (MoSi2) | Oltre 1500°C | Molto fragile, specializzato, temperature estreme | Processi a temperatura molto elevata come la calcinazione di ceramiche |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni rotativi elettrici su misura e altri sistemi come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando efficienza e affidabilità. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali