In sintesi, i forni a tubo rotante utilizzano più comunemente fili resistivi metallici, barre di carburo di silicio (SiC) o elementi in disilicuro di molibdeno (MoSi2). La scelta specifica è dettata quasi interamente dalla massima temperatura operativa richiesta per il processo, con altri materiali come la grafite utilizzati per ambienti specializzati e non ossidanti.

La selezione di un elemento riscaldante non è arbitraria; è una scelta progettuale critica dettata dalle leggi della scienza dei materiali. Il fattore più importante in assoluto è la temperatura target, poiché ogni tipo di elemento ha un chiaro limite operativo oltre il quale fallirà.

Il Ruolo della Temperatura nella Selezione degli Elementi

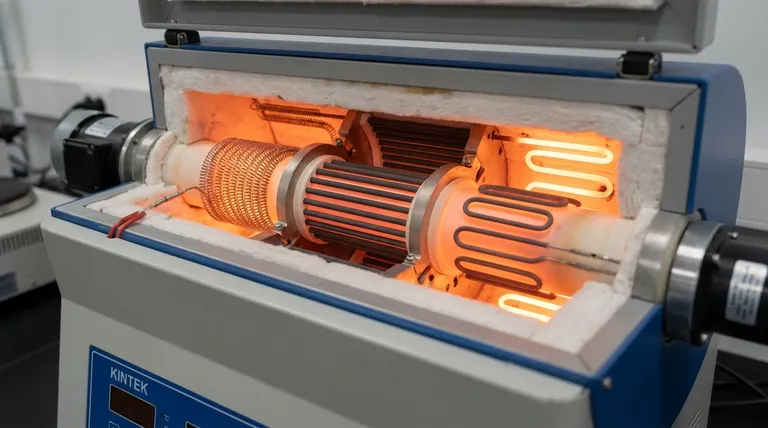

Lo scopo di un forno a tubo rotante è ottenere una lavorazione termica precisa, spesso per materiali come allumina o pellet di minerale di ferro. L'elemento riscaldante è il cuore di questo sistema e la sua composizione materiale determina direttamente le capacità prestazionali e i limiti del forno.

Applicazioni a Temperature Inferiori (Fino a circa 1200°C): Elementi a Filo Metallico

Per i processi che non richiedono calore estremo, i fili resistivi metallici sono lo standard. Sono economici, affidabili e durevoli.

I tipi più comuni sono le leghe di ferro-cromo-alluminio (FeCrAl) e nichel-cromo (NiCr). Questi sono tipicamente avvolti e modellati in riscaldatori cilindrici o a pannello che circondano il tubo di processo.

Applicazioni ad Alta Temperatura (Fino a circa 1600°C): Carburo di Silicio (SiC)

Quando le temperature devono superare i limiti dei fili metallici, il carburo di silicio (SiC) diventa il cavallo di battaglia. Questi elementi rigidi a forma di barra sono estremamente comuni nei forni industriali.

Gli elementi SiC sono apprezzati per la loro elevata densità di potenza e la lunga durata in atmosfere ossidanti, che li rende ideali per processi impegnativi come la calcinazione.

Applicazioni a Temperature Molto Elevate (Fino a circa 1800°C): Disilicuro di Molibdeno (MoSi2)

Per gli intervalli di temperatura più elevati raggiungibili in atmosfera d'aria, il disilicuro di molibdeno (MoSi2) è la scelta premium.

Quando riscaldati, questi elementi formano uno strato protettivo di vetro quarzo sulla loro superficie, che impedisce ulteriore ossidazione e consente loro di funzionare in modo affidabile a temperature che distruggerebbero la maggior parte degli altri materiali.

Ambienti Specializzati ed Estremi

Alcuni processi richiedono condizioni superiori a quelle che gli elementi standard possono offrire.

- Grafite: Per temperature superiori a 2000°C, la grafite è una scelta comune. Tuttavia, si ossida e brucia rapidamente in presenza di aria, il che significa che può essere utilizzata solo in atmosfera di vuoto o di gas inerte.

- Molibdeno e Tungsteno: Come la grafite, questi metalli refrattari puri offrono prestazioni eccezionali ad alte temperature ma devono essere protetti dall'ossigeno. Sono tipicamente utilizzati nelle applicazioni di forni a vuoto.

- Bobine a Induzione: Questo rappresenta un metodo di riscaldamento diverso. Una bobina a induzione genera un campo magnetico che riscalda direttamente un crogiolo conduttivo o il materiale stesso. Non è un riscaldatore a resistenza, ma svolge la stessa funzione in applicazioni specifiche.

Comprendere i Compromessi

Scegliere un elemento è un esercizio di bilanciamento dei requisiti prestazionali con i vincoli fisici e finanziari. Un elemento che eccelle in un'area può avere limitazioni significative in un'altra.

Costo rispetto alle Prestazioni

Esiste una correlazione diretta e inevitabile tra costo e temperatura massima.

Gli elementi a filo metallico sono i più economici. Gli elementi SiC rappresentano un significativo passo avanti sia in termini di costo che di capacità di temperatura. Gli elementi MoSi2 sono i più costosi, riflettendo le loro prestazioni superiori a temperature estreme.

Compatibilità con l'Atmosfera

Questo è un fattore critico e non negoziabile. Utilizzare l'elemento sbagliato nell'atmosfera sbagliata comporterà un guasto immediato.

SiC e MoSi2 sono progettati per prosperare in atmosfere ossidanti (aria). Grafite, molibdeno e tungsteno sono progettati per il vuoto o il gas inerte e verranno distrutti dall'ossigeno ad alte temperature.

Durata e Fragilità dell'Elemento

Gli elementi a filo metallico sono relativamente duttili e resistenti agli shock meccanici.

Gli elementi ceramici come SiC e MoSi2 sono intrinsecamente fragili, soprattutto a temperatura ambiente. Richiedono una manipolazione attenta durante l'installazione e la manutenzione per evitare rotture.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione finale deve essere basata sugli obiettivi specifici del tuo processo termico. Utilizza la seguente guida per determinare il tuo miglior punto di partenza.

- Se la tua attenzione principale è sui processi a temperatura moderata (inferiore a 1200°C): gli elementi a filo metallico come FeCrAl o NiCr offrono il miglior equilibrio tra costo e affidabilità.

- Se la tua attenzione principale è sulla lavorazione industriale robusta ad alta temperatura in aria (fino a 1600°C): gli elementi in Carburo di Silicio (SiC) sono lo standard industriale consolidato.

- Se la tua attenzione principale è sul raggiungimento delle temperature più elevate possibili in atmosfera d'aria (fino a 1800°C): gli elementi in Disilicuro di Molibdeno (MoSi2) sono la scelta necessaria, nonostante il loro costo più elevato.

- Se la tua attenzione principale è sulla lavorazione a temperature estreme (>1800°C) in vuoto o gas inerte: gli elementi in grafite o metallo refrattario puro sono le uniche opzioni praticabili.

Abbinare l'elemento riscaldante alle tue esigenze specifiche di temperatura e atmosfera è la chiave per una lavorazione termica efficiente, affidabile e sicura.

Tabella Riassuntiva:

| Elemento Riscaldante | Temperatura Max | Compatibilità Atmosfera | Caratteristiche Chiave |

|---|---|---|---|

| Filo Metallico (FeCrAl/NiCr) | Fino a 1200°C | Ossidante | Economico, durevole, affidabile per calore moderato |

| Carburo di Silicio (SiC) | Fino a 1600°C | Ossidante | Alta densità di potenza, lunga durata, ideale per la calcinazione |

| Disilicuro di Molibdeno (MoSi2) | Fino a 1800°C | Ossidante | Scelta premium, strato protettivo, calore estremo in aria |

| Grafite | >2000°C | Vuoto/Inerte | Alta temperatura, si ossida all'aria, uso specializzato |

| Molibdeno/Tungsteno | Alta (varia) | Vuoto/Inerte | Metalli refrattari, sensibili all'ossigeno, per forni a vuoto |

| Bobine a Induzione | Varia | Varie | Riscaldamento non a resistenza, riscaldamento diretto del materiale |

Aggiorna la lavorazione termica del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come i nostri elementi riscaldanti e forni personalizzati possono ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali