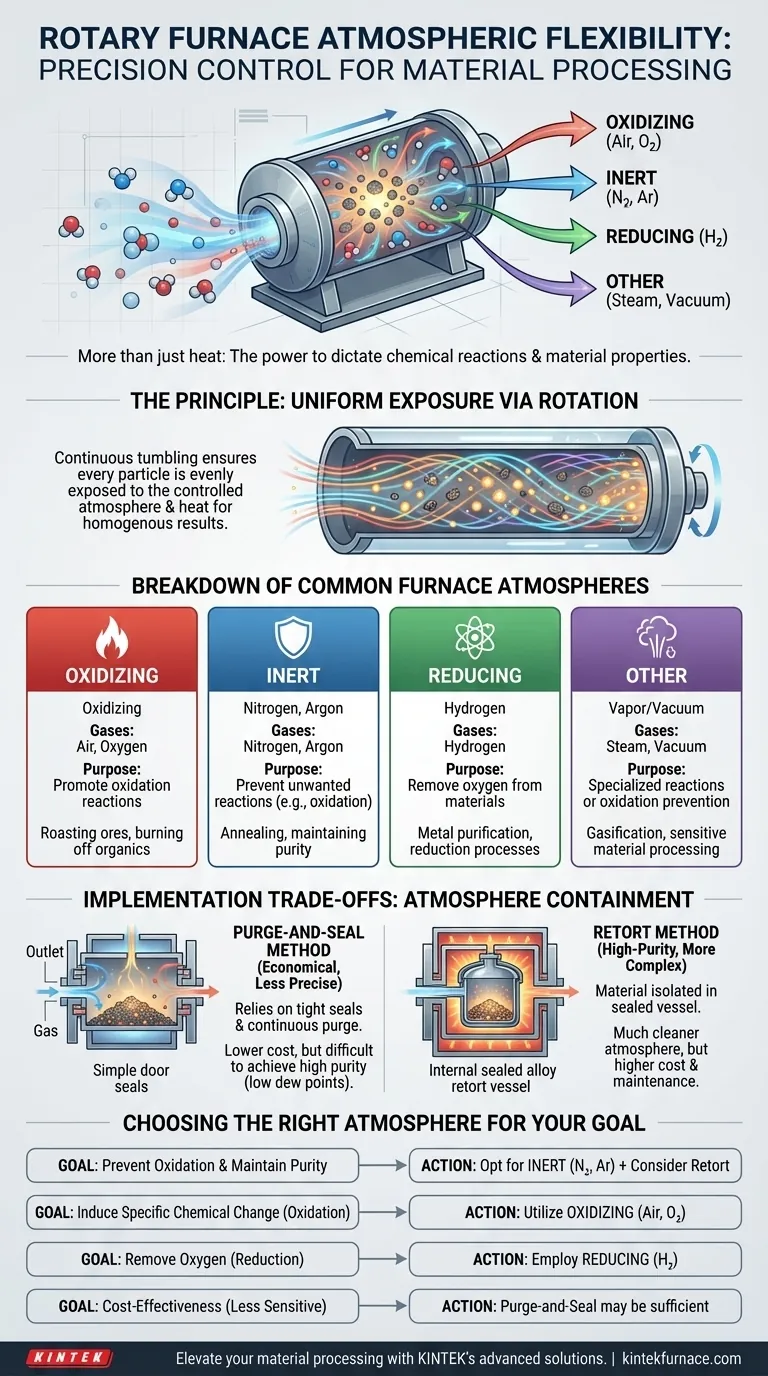

In sostanza, i forni rotativi sono progettati per un'impressionante flessibilità atmosferica. Possono operare in atmosfere ossidanti come aria o ossigeno, atmosfere inerti come azoto o argon, o atmosfere chimicamente reattive contenenti gas come idrogeno e vapore. Questo controllo è cruciale perché l'atmosfera detta direttamente le reazioni chimiche che si verificano durante il trattamento termico, determinando se un materiale viene purificato, ossidato, ridotto o altrimenti alterato chimicamente.

Il vero valore di un forno rotativo non è solo la sua capacità di riscaldare e miscelare; è il potere di controllare con precisione l'ambiente chimico. Questo controllo è il fattore determinante per ottenere le proprietà del materiale desiderate, rendendo la scelta dell'atmosfera un parametro di processo critico.

Il Principio del Controllo dell'Atmosfera

L'obiettivo fondamentale del controllo dell'atmosfera è gestire l'ambiente chimico circostante il materiale in lavorazione. Questo è spesso più importante del riscaldamento stesso.

Cos'è un'Atmosfera Controllata?

Un'atmosfera controllata è una miscela di gas specificamente calibrata che sostituisce l'aria ambiente all'interno della camera del forno. Ciò consente la gestione precisa delle reazioni chimiche ad alte temperature.

Rimuovendo elementi reattivi come l'ossigeno, o introducendo intenzionalmente gas reattivi specifici, è possibile guidare la trasformazione del materiale.

Perché è Critico per la Lavorazione dei Materiali

Molti materiali sono altamente reattivi ad alte temperature. L'esposizione incontrollata all'aria può portare all'ossidazione, che può essere indesiderabile e può compromettere la purezza, la resistenza o le proprietà previste del materiale.

Al contrario, alcuni processi, come la calcinazione o la tostatura, richiedono l'ossidazione. Il controllo dell'atmosfera ti dà il potere di prevenire o promuovere queste reazioni secondo necessità.

Il Ruolo della Rotazione del Forno

La rotazione continua e l'inclinazione di un forno rotativo sono fondamentali per la sua efficacia. Questa azione rimescola e miscela costantemente il materiale.

Questo rimescolamento assicura che ogni particella sia esposta uniformemente all'atmosfera controllata e alla fonte di calore, portando a un prodotto finale coerente e omogeneo.

Una Ripartizione delle Atmosfere Comuni del Forno

La scelta dell'atmosfera è dettata interamente dall'obiettivo del processo. Ogni tipo ha uno scopo chimico distinto.

Atmosfere Ossidanti (Aria, Ossigeno)

Un'atmosfera ossidante viene utilizzata quando l'obiettivo è far reagire intenzionalmente il materiale con l'ossigeno.

Le applicazioni comuni includono la tostatura di alcuni minerali per convertire i solfuri in ossidi o la combustione di leganti organici da un composito ceramico.

Atmosfere Inerti (Azoto, Argon)

Le atmosfere inerti sono la soluzione più comune per prevenire reazioni chimiche indesiderate, in particolare l'ossidazione. Gas come l'azoto e l'argon non reagiscono facilmente con altri elementi.

Ciò è essenziale per processi come la ricottura, in cui l'obiettivo è alterare le proprietà fisiche di un materiale tramite il calore senza modificarne la composizione chimica.

Atmosfere Riducenti (Idrogeno)

Un'atmosfera riducente viene utilizzata per rimuovere attivamente l'ossigeno da un materiale. È l'opposto chimico di un'atmosfera ossidante.

Vengono introdotti gas come l'idrogeno per reagire e rimuovere gli atomi di ossigeno dagli ossidi metallici, un passaggio chiave nella purificazione di alcuni metalli.

Altre Atmosfere di Processo (Vapore, Vuoto)

Processi specializzati possono utilizzare altre atmosfere. Il vapore può essere utilizzato in determinate reazioni di gassificazione o reforming.

Sebbene meno comune nei progetti rotativi, il principio di utilizzare un vuoto per rimuovere tutti i gas è un altro metodo per lavorare materiali altamente sensibili all'ossidazione.

Comprensione dei Compromessi di Implementazione

Il metodo utilizzato per contenere l'atmosfera controllata comporta significativi compromessi ingegneristici tra costi e prestazioni.

Il Metodo di Spurgo e Sigillatura (Purge-and-Seal)

Questo approccio più economico si basa su guarnizioni strette delle porte e involucri del forno saldati per contenere l'atmosfera. Il gas viene continuamente spurgato attraverso la camera per spostare l'aria e i contaminanti.

Sebbene economico, questo metodo è meno preciso. Può essere difficile raggiungere i livelli di ossigeno o umidità estremamente bassi (punti di rugiada bassi) richiesti per materiali altamente sensibili.

Il Metodo a Retorta

In questo design, il materiale viene inserito all'interno di un contenitore sigillato in lega, noto come retorta, che viene poi riscaldato esternamente dal forno.

Questo metodo fornisce un'atmosfera molto più pulita e strettamente controllata poiché il materiale è isolato dagli elementi riscaldanti del forno e da potenziali perdite. Tuttavia, le retorte sono più costose e richiedono più manutenzione.

Scegliere l'Atmosfera Giusta per il Tuo Obiettivo

Il tuo obiettivo di processo è l'unico fattore che conta quando si sceglie un'atmosfera. La tua scelta sarà un percorso diretto per raggiungere il risultato materiale desiderato.

- Se la tua attenzione principale è prevenire l'ossidazione e mantenere la purezza: Opta per un'atmosfera inerte come azoto o argon e considera un forno a retorta per il massimo livello di controllo.

- Se la tua attenzione principale è indurre un cambiamento chimico specifico (ossidazione): Utilizza un'atmosfera ossidante di aria o ossigeno arricchito per facilitare la reazione desiderata.

- Se la tua attenzione principale è rimuovere l'ossigeno da un materiale (riduzione): Impiega un'atmosfera riducente contenente gas come l'idrogeno per rimuovere chimicamente l'ossigeno dal tuo materiale.

- Se la tua attenzione principale è l'efficacia dei costi per processi meno sensibili: Un forno a spurgo e sigillatura potrebbe essere sufficiente, ma devi accettare i suoi limiti nella purezza atmosferica finale.

In definitiva, la padronanza del controllo dell'atmosfera trasforma il forno rotativo da un semplice riscaldatore a un preciso reattore chimico.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Principali | Scopo Principale | Applicazioni Comuni |

|---|---|---|---|

| Ossidante | Aria, Ossigeno | Promuovere reazioni di ossidazione | Tostatura di minerali, combustione di organici |

| Inerte | Azoto, Argon | Prevenire reazioni indesiderate (es. ossidazione) | Ricottura, mantenimento della purezza |

| Riducente | Idrogeno | Rimuovere l'ossigeno dai materiali | Purificazione dei metalli, processi di riduzione |

| Altro | Vapore, Vuoto | Reazioni specializzate o prevenzione dell'ossidazione | Gassificazione, lavorazione di materiali sensibili |

Pronto a elevare la tua lavorazione dei materiali con un controllo preciso dell'atmosfera? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni rotativi, forni a muffola, forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con metalli, ceramiche o altri materiali, la nostra esperienza garantisce prestazioni e risultati ottimali. Contattaci oggi stesso per discutere come possiamo aiutarti a ottenere risultati superiori nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità