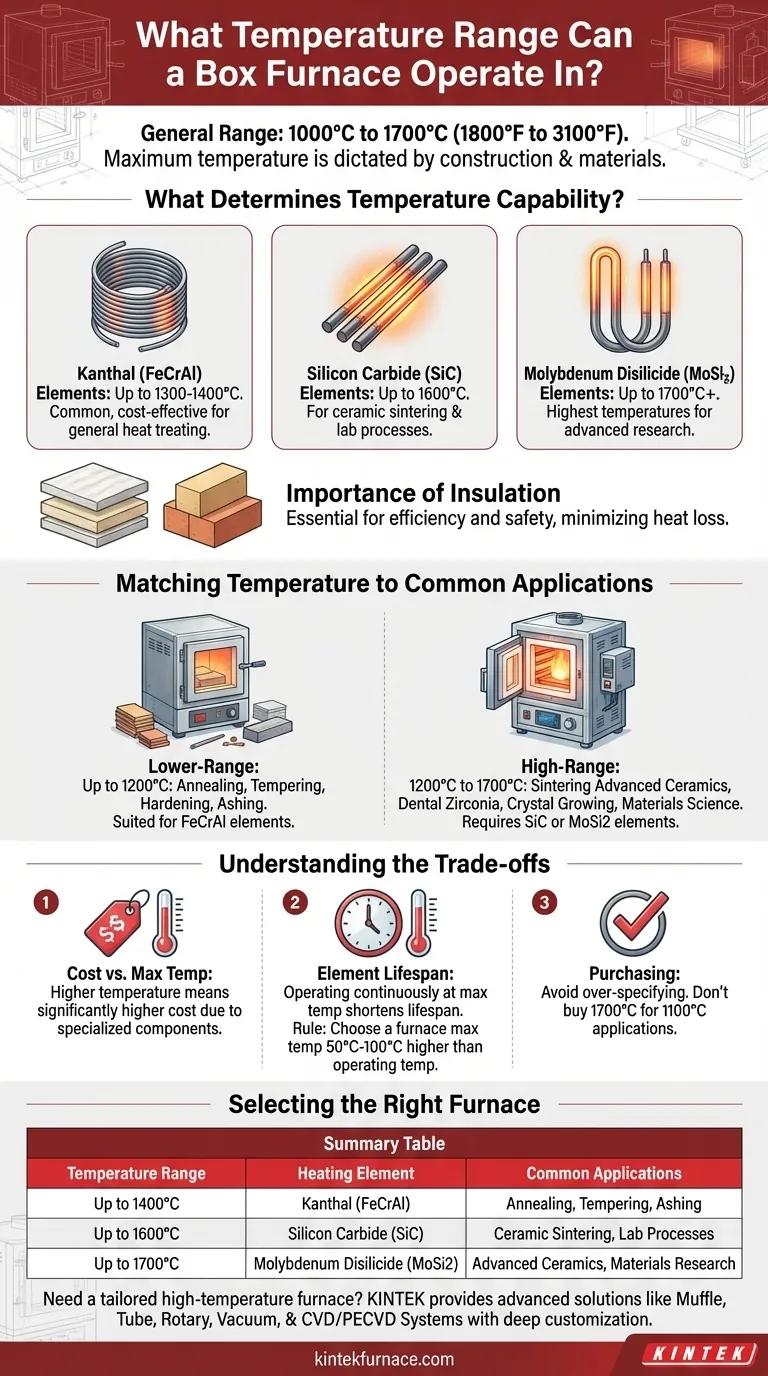

In sintesi, un forno a scatola industriale o da laboratorio standard opera in un intervallo di temperatura compreso approssimativamente tra 1000°C e 1700°C (1800°F e 3100°F). Sebbene questa sia la capacità generale, la temperatura massima specifica di un dato forno non è una costante universale; è dettata interamente dalla sua costruzione e dai materiali.

Il punto cruciale è che la temperatura massima di un forno a scatola è determinata dai suoi componenti principali, in primis il tipo di elemento riscaldante e la qualità della sua coibentazione. Comprendere questa relazione è la chiave per selezionare un forno che sia efficace per il tuo processo ed economicamente vantaggioso da utilizzare.

Cosa determina la capacità di temperatura di un forno a scatola?

Un forno a scatola non è un'entità singola, ma un sistema di componenti che lavorano insieme. La temperatura massima raggiungibile è il risultato diretto dei limiti fisici di questi materiali.

Il ruolo critico degli elementi riscaldanti

Gli elementi riscaldanti sono il cuore del forno, responsabili della conversione dell'energia elettrica in calore. Materiali diversi hanno soffitti di temperatura molto diversi.

-

Elementi in Kanthal (FeCrAl): Questi sono gli elementi più comuni ed economici, tipicamente utilizzati per applicazioni fino a 1300°C-1400°C. Sono robusti e affidabili per il trattamento termico di uso generale.

-

Elementi in Carburo di Silicio (SiC): Per temperature più elevate, gli elementi in SiC sono una scelta frequente. Possono funzionare in modo affidabile fino a 1600°C, rendendoli adatti per alcune sinterizzazioni ceramiche e processi di laboratorio.

-

Elementi in Disilicuro di Molibdeno (MoSi2): Quando è necessario raggiungere le temperature più elevate, gli elementi in MoSi2 sono lo standard. Consentono ai forni di raggiungere e mantenere temperature di 1700°C e anche leggermente superiori, ma comportano un costo maggiore.

L'importanza dell'isolamento

Raggiungere un'alta temperatura è solo metà della battaglia; mantenerla in modo efficiente e sicuro richiede un eccellente isolamento.

Materiali come la fibra ceramica refrattaria e il mattone refrattario isolante sono utilizzati per rivestire la camera del forno. I forni progettati per temperature più elevate richiedono pacchetti di isolamento multistrato più avanzati per minimizzare la perdita di calore e proteggere il guscio esterno.

Abbinare la temperatura alle applicazioni comuni

La temperatura richiesta per il tuo processo è il fattore più importante nella scelta di un forno.

Applicazioni a intervallo inferiore (fino a 1200°C)

Processi come la ricottura, la tempra, la tempra della maggior parte degli acciai e la calcinazione (ashing) rientrano in questo intervallo. Un forno standard con elementi in FeCrAl è perfettamente adatto ed estremamente economico per questi compiti.

Applicazioni ad alto intervallo (da 1200°C a 1700°C)

I processi più impegnativi richiedono forni con capacità superiori. Ciò include la sinterizzazione di ceramiche avanzate, zirconia dentale, crescita di cristalli e ricerca specializzata sulla scienza dei materiali. Queste applicazioni impongono l'uso di elementi SiC o MoSi2.

Comprendere i compromessi

La selezione di un forno con una classificazione di temperatura più elevata comporta una serie di importanti compromessi che influiscono sul costo e sulla durata.

Costo rispetto alla temperatura massima

Esiste una correlazione diretta e ripida tra la temperatura massima di un forno e il suo prezzo. Gli elementi riscaldanti speciali (MoSi2) e l'isolamento avanzato richiesti per il funzionamento a 1700°C sono significativamente più costosi dei componenti standard.

Durata degli elementi e condizioni operative

Far funzionare continuamente qualsiasi forno alla sua temperatura massima nominale ridurrà drasticamente la vita dei suoi elementi riscaldanti. È una pratica fondamentale scegliere un forno con una temperatura massima almeno 50°C-100°C superiore alla temperatura operativa normale.

Acquistare in base alle proprie esigenze

Evita l'errore di sovra-specificare. L'acquisto di un forno da 1700°C per un processo a 1100°C comporta spese di capitale non necessarie e potenzialmente costi di manutenzione più elevati senza alcun vantaggio prestazionale per la tua applicazione.

Selezionare il forno giusto per il tuo processo

Fare una scelta informata richiede di allineare le capacità del forno con i tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è il trattamento termico generale o il lavoro di laboratorio al di sotto di 1200°C: Un forno con elementi in Kanthal (FeCrAl) offre l'equilibrio ideale tra prestazioni, costo e durata.

- Se il tuo obiettivo principale è il lavoro con la ceramica o i processi che richiedono fino a 1600°C: Un forno dotato di elementi in Carburo di Silicio (SiC) è la scelta necessaria e appropriata.

- Se il tuo obiettivo principale è la ricerca sui materiali avanzati a temperature fino a 1700°C: Devi investire in un forno specializzato con elementi in Disilicuro di Molibdeno (MoSi2), accettando il costo associato più elevato.

Abbinando la costruzione dei materiali del forno alle tue specifiche esigenze di temperatura, garantisci sia il successo del processo sia l'efficienza operativa a lungo termine.

Tabella riassuntiva:

| Intervallo di temperatura | Elemento riscaldante | Applicazioni comuni |

|---|---|---|

| Fino a 1400°C | Kanthal (FeCrAl) | Ricottura, tempra, calcinazione |

| Fino a 1600°C | Carburo di Silicio (SiC) | Sinterizzazione ceramica, processi di laboratorio |

| Fino a 1700°C | Disilicuro di Molibdeno (MoSi2) | Ceramiche avanzate, ricerca sui materiali |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni avanzate come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione