Nell'analisi metallurgica, un forno tubolare rotante fornisce un ambiente altamente controllato per riscaldare, miscelare e far reagire con precisione campioni di scorie. Questa capacità è essenziale per simulare le condizioni industriali su scala di laboratorio, consentendo ai ricercatori di studiare accuratamente il comportamento chimico e le proprietà fisiche delle scorie senza le variabili e l'enorme scala di un forno di produzione completo.

L'analisi delle scorie è impegnativa perché le sue proprietà dipendono fortemente dalla temperatura, dall'atmosfera e dall'omogeneità. Il ruolo centrale del forno tubolare rotante è quello di isolare queste variabili, consentendo ai ricercatori di condurre esperimenti ripetibili che rivelano come ottimizzare i processi industriali per una migliore efficienza e recupero di materiale.

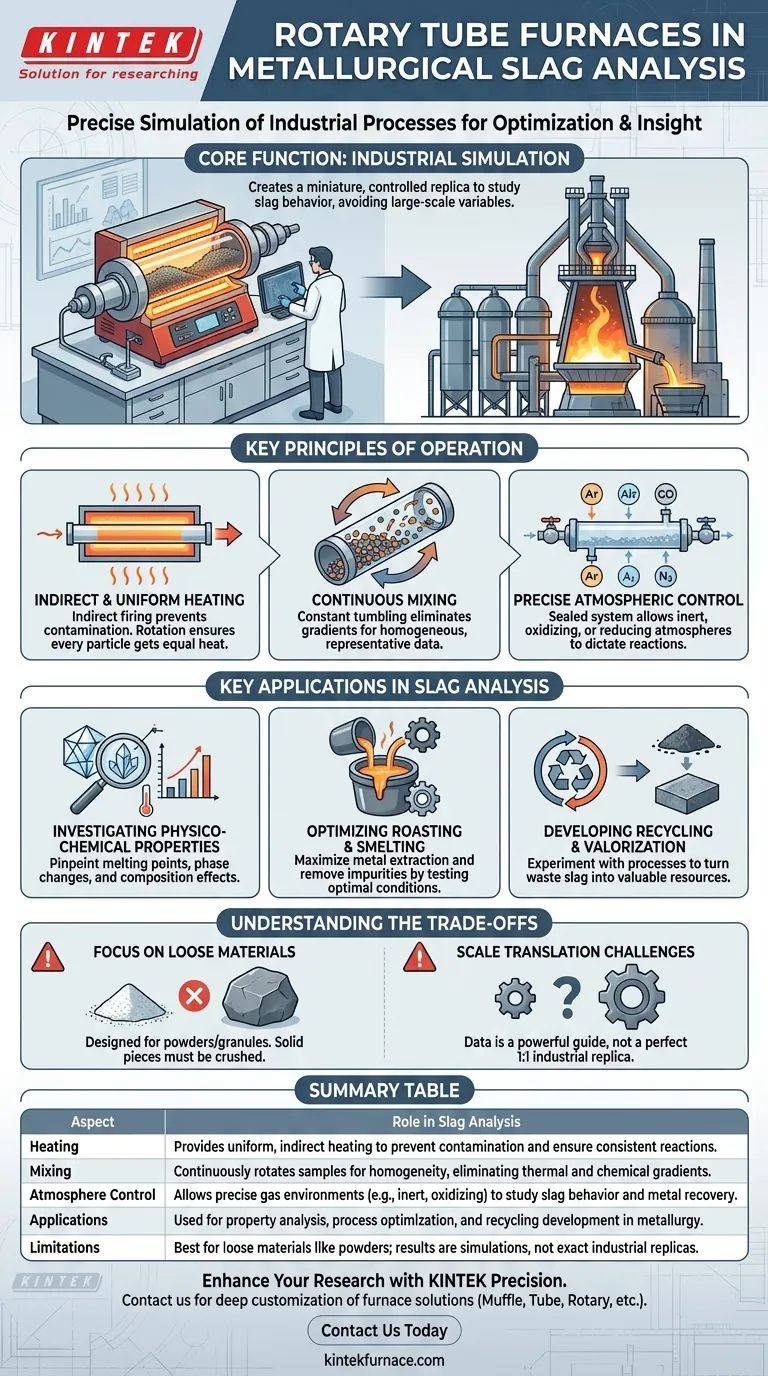

La funzione principale: simulazione di processi industriali

Il valore primario di un forno tubolare rotante in metallurgia è la sua capacità di creare una replica miniaturizzata e controllata di un ambiente industriale su larga scala. Ciò si ottiene attraverso tre principi operativi chiave.

Principio di funzionamento: riscaldamento indiretto e uniforme

Un forno tubolare rotante opera secondo il principio della combustione indiretta. Il materiale campione viene posto all'interno di un tubo rotante, che viene poi riscaldato esternamente.

Questo design previene la contaminazione della scoria dai sottoprodotti della combustione. La lenta rotazione fa cadere continuamente il materiale, assicurando che ogni particella sia esposta alla stessa temperatura, il che è fondamentale per ottenere reazioni chimiche e cambiamenti di fase uniformi.

L'importanza della miscelazione continua

Le scorie sono miscele complesse e spesso non omogenee. La rotazione costante del tubo del forno assicura che il campione sia accuratamente e continuamente miscelato mentre viene riscaldato.

Questa miscelazione impedisce la formazione di gradienti chimici e termici all'interno del campione, portando a dati che riflettono accuratamente le proprietà di massa del materiale. È fondamentale per studiare i tassi di reazione e raggiungere l'equilibrio chimico.

Controllo preciso dell'atmosfera

Molte reazioni critiche in metallurgia sono dettate dall'atmosfera circostante. I forni tubolari rotanti sono sistemi sigillati, che consentono il controllo completo sull'ambiente gassoso interno.

I ricercatori possono introdurre atmosfere inerti (es. argon), ossidanti (es. aria) o riducenti (es. monossido di carbonio). Ciò consente loro di studiare come la scoria interagirà con il metallo, prevedere i tassi di recupero del metallo o determinare come raffinare la scoria stessa.

Applicazioni chiave nell'analisi delle scorie

Controllando il calore, la miscelazione e l'atmosfera, questi forni consentono tipi di analisi specifici e cruciali che sono vitali per far progredire la scienza e l'industria metallurgica.

Indagare le proprietà fisico-chimiche

Il trattamento termico uniforme del forno è ideale per studiare le proprietà fondamentali delle scorie. I ricercatori possono individuare punti di fusione esatti, osservare trasformazioni di fase e testare come i cambiamenti di composizione influenzano il comportamento delle scorie.

Ottimizzazione della tostatura e della fusione

Le referenze notano l'uso di questi forni per la tostatura di minerali e la fusione di metalli. Processando le scorie in diverse condizioni controllate, i ricercatori possono determinare la temperatura ottimale, il tempo di residenza e l'atmosfera per massimizzare l'estrazione di metalli preziosi o rimuovere le impurità.

Sviluppo di processi di riciclaggio e valorizzazione

Mentre le industrie cercano di creare valore dai flussi di rifiuti, i forni tubolari rotanti vengono utilizzati per sperimentare il riciclaggio delle scorie. Aiutano a sviluppare processi per fondere le scorie con altri materiali o estrarre sostanze utili, trasformando un sottoprodotto in una risorsa preziosa.

Comprendere i compromessi

Sebbene potente, il forno tubolare rotante è uno strumento specializzato con limitazioni specifiche che devono essere comprese per garantire una corretta applicazione e interpretazione dei risultati.

Focus su materiali sfusi

Questi forni sono progettati esclusivamente per la lavorazione di polveri, granuli o altri materiali sfusi. Non possono essere utilizzati per analizzare grandi pezzi solidi di scorie a meno che il campione non venga prima frantumato e macinato in una polvere fine.

Sfide di traduzione della scala

Un forno su scala di laboratorio fornisce dati inestimabili, ma i risultati non si traducono sempre perfettamente in una massiccia operazione industriale. I dati servono da potente guida per l'ottimizzazione, ma sono una simulazione, non una replica perfetta uno a uno delle condizioni di produzione.

Fare la scelta giusta per il tuo obiettivo di ricerca

Un forno tubolare rotante è uno strumento mirato. Il suo utilizzo dovrebbe essere direttamente allineato con i tuoi obiettivi analitici.

- Se il tuo obiettivo principale è l'analisi delle proprietà fondamentali: il riscaldamento uniforme e l'ambiente controllato del forno sono perfetti per determinare con precisione i punti di fusione, i diagrammi di fase e il comportamento termico delle polveri di scorie.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: usa il forno per testare sistematicamente come i cambiamenti nei profili di temperatura e nelle atmosfere gassose influenzano il recupero del metallo o il condizionamento delle scorie.

- Se il tuo obiettivo principale è il riciclaggio e la valorizzazione: il forno è uno strumento eccellente per simulare processi di fusione ed estrazione per sviluppare nuovi metodi per recuperare elementi preziosi dalle scorie di scarto.

In definitiva, il forno tubolare rotante consente ai metallurgisti di decostruire il complesso comportamento delle scorie, fornendo le intuizioni chiare e attuabili necessarie per migliorare l'efficienza industriale e la sostenibilità.

Tabella riassuntiva:

| Aspetto | Ruolo nell'analisi delle scorie |

|---|---|

| Riscaldamento | Fornisce riscaldamento uniforme e indiretto per prevenire la contaminazione e garantire reazioni costanti. |

| Miscelazione | Fa ruotare continuamente i campioni per l'omogeneità, eliminando i gradienti termici e chimici. |

| Controllo dell'atmosfera | Consente ambienti gassosi precisi (es. inerte, ossidante) per studiare il comportamento delle scorie e il recupero del metallo. |

| Applicazioni | Utilizzato per l'analisi delle proprietà, l'ottimizzazione dei processi e lo sviluppo del riciclaggio in metallurgia. |

| Limitazioni | Ideale per materiali sfusi come le polveri; i risultati sono simulazioni, non repliche industriali esatte. |

Pronto a migliorare la tua ricerca metallurgica con precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni tubolari rotanti possono ottimizzare l'analisi delle tue scorie e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero