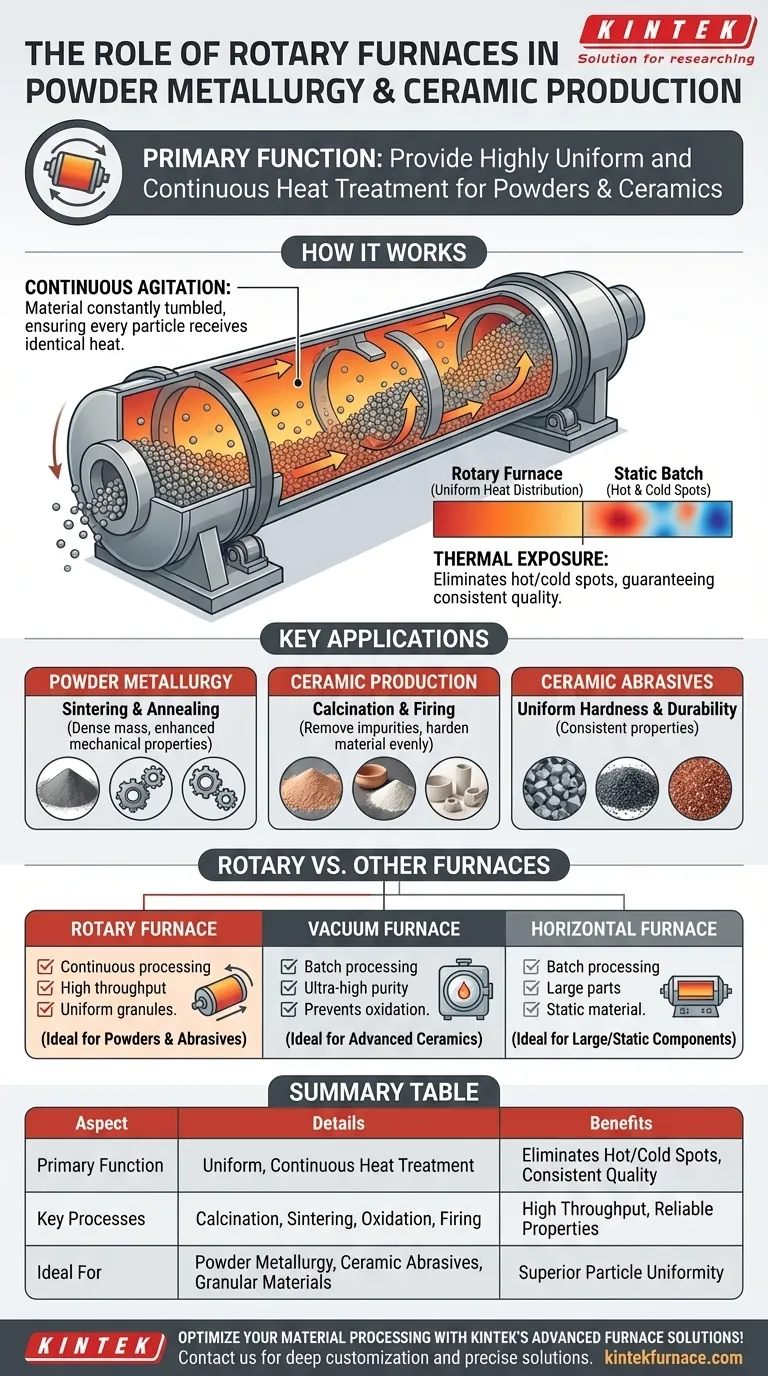

Nella metallurgia delle polveri e nella produzione di ceramiche, i forni rotanti svolgono la funzione critica di fornire un trattamento termico altamente uniforme e continuo. Questa capacità è essenziale per processi come la calcinazione, la sinterizzazione e l'ossidazione, dove un'esposizione termica costante su tutto il materiale è necessaria per produrre polveri e abrasivi di alta qualità con proprietà prevedibili e affidabili.

Il valore fondamentale di un forno rotante risiede nel suo movimento continuo. Mescolando costantemente il materiale, garantisce che ogni particella riceva un trattamento termico identico, eliminando le inconsistenze e garantendo una qualità del prodotto uniforme in ambienti ad alta produttività.

Come i forni rotanti raggiungono un'uniformità impareggiabile

Il design di un forno rotante è costruito appositamente per risolvere la sfida del riscaldamento inconsistente comune nei processi batch statici. La sua efficacia deriva da un principio meccanico semplice ma potente.

Il principio dell'agitazione continua

Un forno rotante è costituito da un tamburo cilindrico che ruota lentamente. Mentre gira, i dispositivi interni, spesso chiamati piastre ribaltabili o elevatori, prelevano continuamente il materiale dal fondo e gli permettono di cadere attraverso l'atmosfera riscaldata all'interno.

Questo sollevamento e mescolamento costante assicura che nessuna singola parte del lotto di materiale sia surriscaldata o sottoriscaldata. Ogni particella è esposta alla fonte di calore — la parete del tamburo stesso — in un ciclo ripetitivo e prevedibile.

Garantire un'esposizione termica consistente

Questo movimento continuo previene la formazione di punti caldi e freddi all'interno del letto di materiale. Il risultato è un profilo termico eccezionalmente uniforme in tutto il lotto, fondamentale per ottenere proprietà finali consistenti come densità, purezza e durezza.

Ambienti di lavorazione controllati

I moderni forni rotanti consentono un controllo preciso sull'atmosfera interna. Ciò permette di eseguire processi come la sinterizzazione o la cottura senza il rischio di reazioni chimiche indesiderate, come l'ossidazione, che potrebbero compromettere la purezza e l'integrità strutturale del materiale.

Principali applicazioni nella lavorazione dei materiali

L'esclusivo metodo di riscaldamento dei forni rotanti li rende indispensabili per diversi processi industriali chiave in cui la consistenza delle particelle o delle polveri è fondamentale.

Metallurgia delle polveri

Nella metallurgia delle polveri, i forni rotanti sono utilizzati per processi come la sinterizzazione e la ricottura delle polveri metalliche. Il riscaldamento uniforme aiuta a consolidare le polveri in una massa densa con proprietà meccaniche migliorate senza fonderle completamente, un passo cruciale nella formazione di leghe e prodotti metallici ad alte prestazioni.

Produzione ceramica: calcinazione e cottura

La calcinazione è un processo di trattamento termico utilizzato per rimuovere impurità e sostanze volatili dalle materie prime. Il riscaldamento uniforme di un forno rotante assicura che questa purificazione sia completa e omogenea, il che è fondamentale per creare ceramiche ad alta purezza. Viene anche utilizzato per la cottura, dove la temperatura costante indurisce il materiale in modo uniforme.

Produzione di abrasivi ceramici

La produzione di abrasivi ceramici di alta qualità richiede proprietà del materiale eccezionalmente consistenti. Il trattamento termico uniforme di un forno rotante garantisce che ogni grano abrasivo raggiunga lo stesso livello di durezza e durata, portando a un prodotto finale più affidabile ed efficace.

Comprendere i compromessi: forni rotanti vs. altri forni

Sebbene potente, un forno rotante non è la soluzione universale per tutti i processi termici. La scelta ottimale dipende interamente dal materiale, dal processo e dal risultato desiderato.

Forni rotanti vs. forni a vuoto

Un forno rotante è ideale per la lavorazione continua e ad alto rendimento, dove l'uniformità del materiale granulare è l'obiettivo primario.

Un forno a vuoto, al contrario, è uno strumento per processi batch. Eccelle nella produzione di materiali densi e di altissima purezza prevenendo qualsiasi contaminazione atmosferica. È essenziale per la sinterizzazione di ceramiche avanzate come il carburo di silicio (SiC) o il nitruro di silicio (Si₃N₄) a una densità quasi teorica per applicazioni estreme.

Forni rotanti vs. forni orizzontali

I forni rotanti sono superiori per la lavorazione di polveri, granuli e altri materiali a flusso libero che beneficiano dell'agitazione.

I forni orizzontali o altri forni batch statici sono spesso più pratici ed economici per la lavorazione di componenti grandi e solidi o quando si tratta di materiali che non possono essere mescolati. Possono essere progettati per un'elevata produttività, ma non offrono l'uniformità intrinseca a livello di particella di un sistema rotante.

Fare la scelta giusta per il proprio processo

La selezione della tecnologia di forno corretta richiede una chiara comprensione del proprio obiettivo finale. I compromessi tra lavorazione continua, purezza del lotto e forma del materiale sono le considerazioni centrali.

- Se il vostro obiettivo principale è la produzione ad alto rendimento di polveri o abrasivi consistenti: Un forno rotante è la scelta ideale per la sua impareggiabile uniformità di riscaldamento e funzionamento continuo.

- Se il vostro obiettivo principale è la creazione di ceramiche avanzate ultrapure e ad alta densità: È necessario un forno a vuoto per ottenere il controllo atmosferico e l'integrità del materiale necessari.

- Se il vostro obiettivo principale è la lavorazione di pezzi grandi e statici o di volumi di lotto specifici: Un forno batch stazionario offre spesso una soluzione più pratica ed economica.

In definitiva, allineare i punti di forza principali del forno con i requisiti specifici del materiale è la chiave per ottenere risultati ottimali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione primaria | Fornisce un trattamento termico uniforme e continuo per polveri e ceramiche |

| Processi chiave | Calcinazione, sinterizzazione, ossidazione, cottura |

| Benefici | Elimina i punti caldi/freddi, garantisce un'esposizione costante delle particelle, alta produttività |

| Ideale per | Metallurgia delle polveri, abrasivi ceramici, materiali granulari |

| Confronto | Superiore per polveri rispetto ai forni statici; forni a vuoto batch per alta purezza |

Ottimizzate la lavorazione dei vostri materiali con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni Rotanti, a Muffola, a Tubo, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi di metallurgia delle polveri e produzione ceramica!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione