Il processo è noto come cottura (firing). Questo è un passaggio produttivo critico in cui il calore viene applicato con precisione ai materiali ceramici dentali all'interno di un forno per porcellana specializzato. L'obiettivo della cottura è trasformare il compatto ceramico debole e poroso in una restaurazione dentale finale densa, resistente ed esteticamente gradevole.

La cottura non è semplicemente riscaldare. È un processo termico altamente controllato che determina la forza finale, il colore, l'adattamento e la durata di una corona, di una faccetta o di un ponte in ceramica. La padronanza delle variabili del ciclo di cottura è ciò che separa una restaurazione di successo da un fallimento.

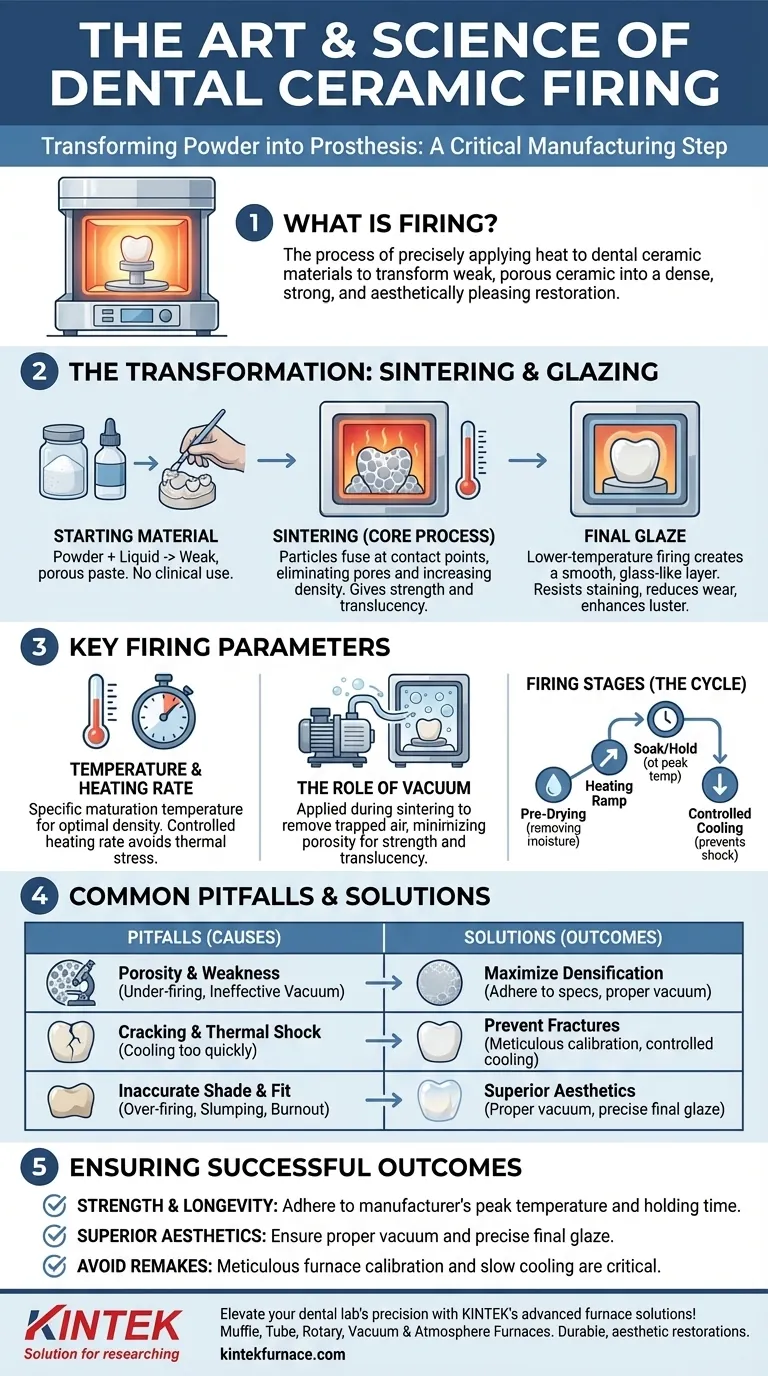

L'Obiettivo della Cottura: Dalla Polvere alla Protesi

Lo scopo fondamentale della cottura è convertire un materiale ceramico modellato e fragile in una protesi durevole e funzionale. Questa trasformazione avviene attraverso diversi cambiamenti fisici e chimici chiave.

Il Materiale di Partenza

La maggior parte delle ceramiche dentali inizia come una polvere fine. Un tecnico dentale mescola questa polvere con un liquido per formare una pasta, che viene poi scolpita con cura su un modello del dente del paziente. In questa fase, il materiale è debole e non ha alcuna utilità clinica.

La Trasformazione: Sinterizzazione

Il processo centrale che si verifica durante la cottura è la sinterizzazione. Man mano che la temperatura sale nel forno, le singole particelle ceramiche iniziano a fondersi nei loro punti di contatto. Questo processo elimina gli spazi e i pori tra le particelle, facendo restringere il materiale e renderlo significativamente più denso.

Ottenere Forza e Traslucenza

Questa densificazione è ciò che conferisce alla ceramica la sua forza e durezza finali. Migliora anche drasticamente le proprietà ottiche del materiale, trasformandolo da una polvere opaca a una struttura traslucida che può imitare l'aspetto dello smalto dei denti naturali.

La Vetrificazione Finale (Glazing)

La maggior parte delle restaurazioni è sottoposta a un ciclo di cottura finale a temperatura più bassa chiamato vetrificazione (glazing). Questo crea uno strato liscio, simile al vetro, sulla superficie. Una vetrificazione adeguata rende la restaurazione resistente alle macchie, riduce l'usura dei denti antagonisti e ne esalta la lucentezza estetica finale.

All'Interno del Forno per Porcellana: Parametri di Cottura Chiave

Un risultato di successo dipende interamente dal controllo preciso dell'ambiente di cottura. I tecnici programmano il forno per porcellana con un ciclo di cottura specifico basato sulle istruzioni del produttore della ceramica.

Temperatura e Velocità di Riscaldamento

Ogni tipo di ceramica ha una temperatura di maturazione specifica alla quale raggiunge la densità ottimale. Anche la velocità con cui si raggiunge questa temperatura (velocità di riscaldamento) è fondamentale. Riscaldare troppo velocemente può creare stress termico e causare crepe.

Il Ruolo del Vuoto

Durante le fasi iniziali della sinterizzazione, viene tipicamente applicato un vuoto all'interno del forno. Questo aiuta a rimuovere l'aria intrappolata tra le particelle di ceramica prima che si fondano. La rimozione di quest'aria è essenziale per minimizzare la porosità interna, che è una delle principali cause di debolezza e opacità.

Fasi di Cottura: Il Ciclo

Un tipico ciclo di cottura non è un singolo evento. Comprende una fase di pre-essiccazione per rimuovere l'umidità, una rampa di riscaldamento controllata, una "messa in temperatura" o mantenimento alla temperatura di picco per garantire una sinterizzazione uniforme, e infine, una fase di raffreddamento controllato per prevenire lo shock termico.

Comprendere i Compromessi e le Insidie Comuni

Deviare dal protocollo di cottura ideale può portare a una restaurazione fallita. Comprendere questi rischi è fondamentale per qualsiasi professionista dentale o tecnico.

Porosità e Debolezza

Una cottura insufficiente (non raggiungere la temperatura corretta) o un vuoto inefficace si tradurranno in una restaurazione porosa. La porosità funge da punto di concentrazione dello stress, rendendo la ceramica debole, fragile e soggetta a fratture sotto le forze masticatorie.

Crepe e Shock Termico

Raffreddare la restaurazione troppo velocemente è una causa comune di fallimento. La superficie esterna si raffredda e si contrae più velocemente dell'interno, creando un'immensa tensione interna che può portare a micro-crepe o fratture catastrofiche.

Ombreggiatura e Adattamento Imprecisi

Una cottura eccessiva (superare la temperatura o il tempo raccomandati) può far sì che la ceramica "si afflosci" e perda la sua forma, causando un adattamento scadente. Può anche bruciare i pigmenti di colore all'interno della ceramica, risultando in una tonalità errata e poco gradevole.

Garantire un Risultato di Cottura di Successo

Il successo di una restaurazione in ceramica è "cotto" durante il ciclo di cottura. L'approccio corretto dipende dalla prioritizzazione del risultato più critico per la specifica situazione clinica.

- Se la vostra attenzione principale è la resistenza e la longevità: L'adesione alla temperatura di picco specificata dal produttore e al tempo di mantenimento è inderogabile per ottenere la massima densificazione.

- Se la vostra attenzione principale è l'estetica superiore: Una corretta applicazione del vuoto per eliminare la porosità interna è fondamentale per ottenere un'elevata traslucenza, e un ciclo di vetrificazione finale preciso è essenziale per una texture superficiale che imita la vita reale.

- Se la vostra attenzione principale è evitare rifacimenti e garantire l'accuratezza: La calibrazione meticolosa del forno e un protocollo di raffreddamento lento e controllato sono i fattori più critici per prevenire fratture e garantire che la restaurazione si adatti perfettamente.

In definitiva, la padronanza della scienza della cottura della ceramica è fondamentale per produrre costantemente restaurazioni dentali di alta qualità, durevoli ed estetiche.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Nome del Processo | Cottura (Firing) |

| Obiettivo Principale | Trasformare la polvere di ceramica in una protesi dentale densa, forte ed estetica |

| Meccanismo Centrale | Sinterizzazione (fusione delle particelle) |

| Parametri Chiave | Temperatura, velocità di riscaldamento, applicazione del vuoto, velocità di raffreddamento |

| Insidie Comuni | Porosità (cottura insufficiente), crepe (shock termico), tonalità/adattamento imprecisi (cottura eccessiva) |

| Fattori di Successo | Adesione alle specifiche del produttore, raffreddamento controllato, vetrificazione appropriata |

Migliora la precisione e l'efficienza del tuo laboratorio dentale con le soluzioni per forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura personalizzati per le ceramiche dentali, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le vostre esigenze sperimentali uniche siano soddisfatte, fornendo restaurazioni durevoli ed estetiche con ogni ciclo di cottura. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e i risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti