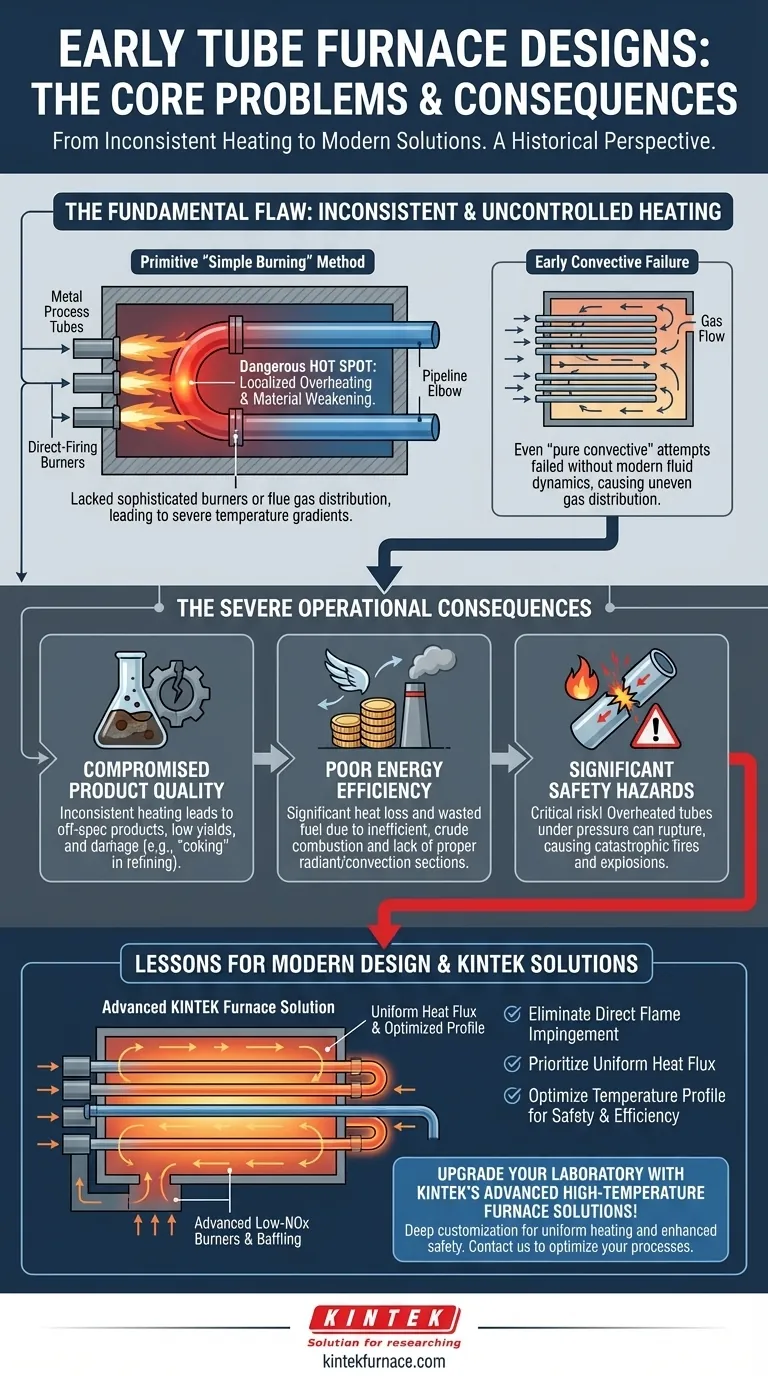

Il difetto fondamentale dei primi progetti di forni a tubo era la loro incapacità di fornire un calore costante e uniforme attraverso i tubi di processo. Questi sistemi primitivi si basavano su metodi di combustione diretta e rozzi in cui le fiamme spesso si abbattevano direttamente sui tubi, specialmente sui gomiti. Questo creava punti caldi pericolosi e lasciava altre aree poco riscaldate, un problema che persisteva anche nei primi tentativi di creare forni puramente a convezione.

Il problema centrale dei primi forni non era solo la temperatura incostante, ma le gravi conseguenze operative che ne derivavano: scarsa efficienza energetica, compromissione della qualità del prodotto e significativi rischi per la sicurezza dovuti al surriscaldamento localizzato e incontrollato.

Il Problema Centrale: Riscaldamento Incoerente e Incontrollato

L'obiettivo primario di un forno di processo è trasferire energia termica in modo prevedibile e uniforme. I primi progetti fallivano in questo compito fondamentale a causa del loro approccio semplicistico alla combustione e al trasferimento di calore.

Il Metodo della "Combustione Semplice"

I primi forni spesso consistevano poco più che nel dirigere una fiamma verso i tubi che dovevano essere riscaldati. Questo metodo era privo di qualsiasi tecnologia di bruciatore sofisticata o sistemi per distribuire uniformemente i gas di scarico caldi.

Il risultato era un calore intenso e concentrato in alcune aree e una quasi totale assenza di calore in altre. Il riferimento al "fuoco sul gomito di ogni tubazione" evidenzia questo approccio rozzo, in cui i punti più vulnerabili della tubazione ricevevano il riscaldamento più aggressivo.

Punti Caldi e Surriscaldamento Localizzato

L'impatto diretto della fiamma è altamente distruttivo. Crea "punti caldi" in cui la temperatura del metallo del tubo sale ben oltre i limiti di progetto.

Questo surriscaldamento localizzato indebolisce drasticamente l'integrità strutturale del materiale, specialmente sui gomiti delle tubazioni, che sono già punti di elevato stress meccanico. Ciò rendeva i tubi suscettibili a deformazioni, incrostazioni e infine rotture.

Fallimento delle Prime Soluzioni Convective

Gli ingegneri riconobbero il problema del riscaldamento diretto e tentarono di creare forni che si basassero esclusivamente sulla convezione: riscaldare i tubi con gas caldo piuttosto che con fiamme dirette.

Tuttavia, anche questi primi "forni puramente convettivi" non riuscivano a fornire un riscaldamento uniforme. Senza una moderna comprensione della fluidodinamica, mancavano i sistemi di deflettori e la progettazione della circolazione necessari per garantire che i gas caldi si distribuissero uniformemente all'interno della scatola del forno. Il gas caldo tendeva comunque a incanalarsi verso alcune aree, perpetuando il problema fondamentale di un profilo di temperatura incoerente.

Comprendere le Conseguenze

I difetti dei primi progetti di forni non erano solo teorici. Comportavano conseguenze gravi e costose che ne limitavano l'efficacia e li rendevano pericolosi da utilizzare.

Compromissione della Qualità del Prodotto

Un riscaldamento non uniforme porta direttamente a un prodotto incoerente. In un processo di raffinazione o chimico, le sezioni del fluido che attraversavano tubi surriscaldati potevano danneggiarsi o "carbonizzare" (formando depositi di carbonio duri), mentre il fluido in tubi più freddi sarebbe stato sottoposto a un trattamento insufficiente. Ciò si traduceva in rese basse e prodotti fuori specifica.

Scarsa Efficienza Energetica

Dirigere una fiamma verso un piccolo bersaglio come un tubo è incredibilmente inefficiente. Una quantità enorme di energia termica veniva semplicemente persa poiché il gas caldo fuoriusciva dal forno senza mai trasferire il suo calore al fluido di processo. La mancanza di una sezione radiante o convettiva ben progettata significava che la maggior parte del combustibile veniva sprecata.

Pericoli Significativi per la Sicurezza

Questa era la conseguenza più critica. I tubi surriscaldati che operavano sotto alta pressione sono una ricetta per un guasto catastrofico. La rottura di un tubo avrebbe rilasciato fluidi di processo infiammabili in un ambiente acceso, portando a incendi ed esplosioni che rappresentavano un rischio estremo per il personale e l'intera struttura.

Lezioni dai Primi Progetti per le Applicazioni Moderne

Comprendere questi fallimenti storici fornisce una chiara prospettiva sui principi che governano la progettazione dei forni moderni. Le soluzioni a questi problemi iniziali sono ora considerate pratiche standard.

- Se il tuo obiettivo principale è il controllo di processo: Riconosci che il flusso di calore uniforme è la pietra angolare della progettazione dei forni moderni, ottenuta attraverso bruciatori avanzati a basso contenuto di NOx e layout ottimizzati delle sezioni radianti/convective.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità: Dai priorità a progetti che eliminino qualsiasi possibilità di impatto diretto della fiamma sui tubi, poiché questo era il punto di guasto critico più significativo dei sistemi precedenti.

- Se il tuo obiettivo principale è valutare le prestazioni del forno: Indaga sempre il profilo di temperatura su tutti i tubi. La presenza di punti caldi rimane un indicatore classico di un difetto di progettazione o operativo che risale a queste sfide fondamentali.

Progettando soluzioni sofisticate per la distribuzione e il controllo del calore, i forni moderni hanno superato i problemi fondamentali che affliggevano i loro predecessori.

Tabella Riassuntiva:

| Problema | Descrizione | Conseguenza |

|---|---|---|

| Riscaldamento Incoerente | L'impatto diretto della fiamma causava punti caldi e distribuzione irregolare della temperatura. | Qualità del prodotto compromessa e basse rese. |

| Scarsa Efficienza Energetica | Metodi di combustione rozzi portavano a significative perdite di calore e spreco di carburante. | Alti costi operativi e inefficienza. |

| Pericoli per la Sicurezza | Il surriscaldamento localizzato indeboliva i tubi, rischiando rotture, incendi ed esplosioni. | Gravi rischi per il personale e le strutture. |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo riscaldamento uniforme, sicurezza migliorata ed efficienza superiore. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e superare i difetti di progettazione storici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio