In breve, i forni rotanti sono isolati utilizzando un sistema di materiali, principalmente materiali refrattari ad alta temperatura come mattoni o cemento per il corpo principale del forno, e ceramiche specializzate come allumina o quarzo per il tubo di processo. Questo approccio a strati è essenziale per gestire temperature estreme, resistere alla corrosione chimica e garantire che il forno funzioni in modo efficiente e sicuro.

La scelta dell'isolamento in un forno rotante non riguarda un singolo materiale, ma un sistema strategico. Il corpo esterno si basa su refrattari robusti per il contenimento termico, mentre il tubo di processo interno viene selezionato in base alla sua interazione diretta con il materiale da riscaldare, bilanciando stabilità della temperatura, inerzia chimica e resistenza allo shock termico.

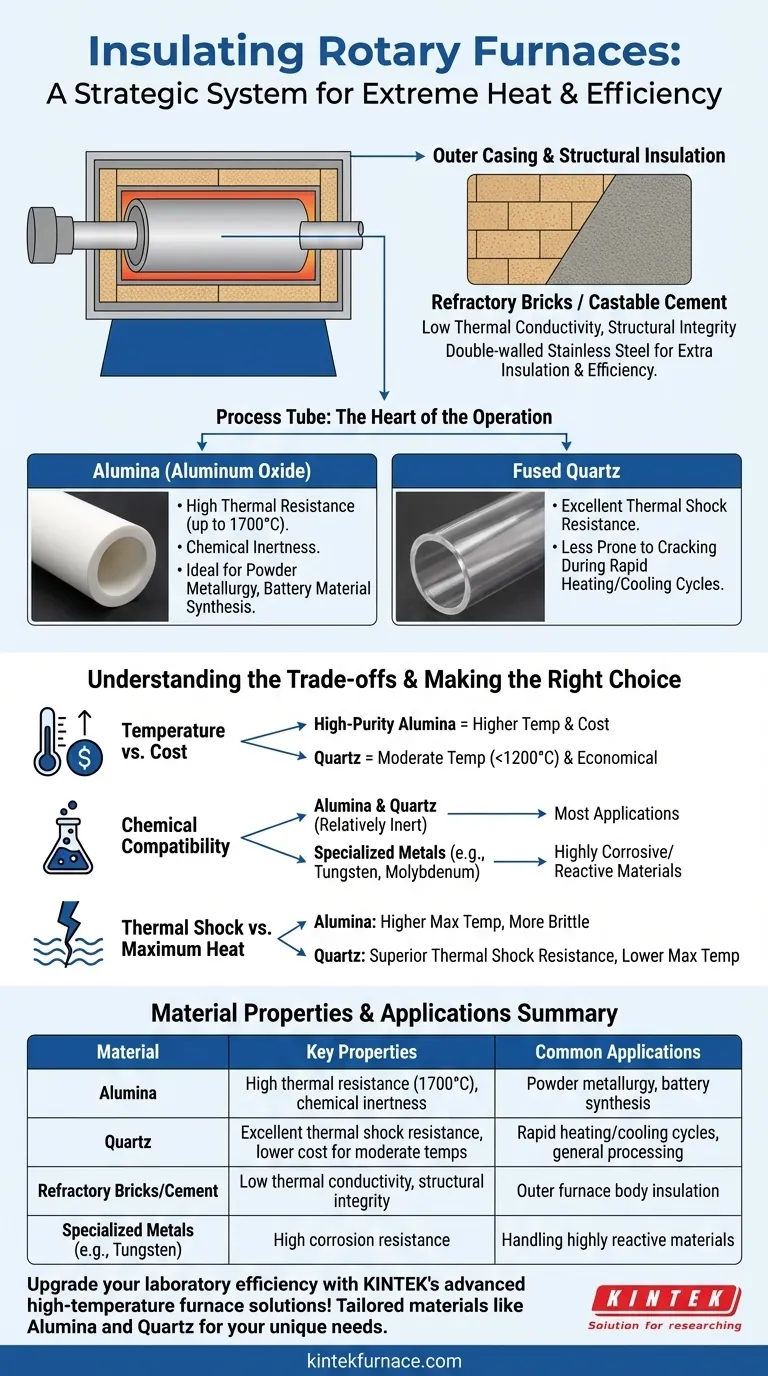

L'Anatomia dell'Isolamento del Forno Rotante

L'isolamento di un forno rotante implica più di un componente. Pensalo come un sistema con due strati primari, ciascuno con una funzione distinta ma critica: l'isolamento strutturale esterno e il tubo di processo interno.

Il Rivestimento Esterno e l'Isolamento Strutturale

Il corpo principale del forno è la prima linea di difesa contro la perdita di calore. Il suo isolamento è progettato per il massimo contenimento termico e integrità strutturale.

Questo strato è tipicamente costruito con materiali refrattari, come mattoni specializzati o cemento colabile. Questi materiali sono scelti per la loro conduttività termica estremamente bassa e la capacità di resistere a temperature elevate costanti senza degradarsi.

Inoltre, molti forni presentano una costruzione a doppia parete in acciaio inossidabile. Questo design crea un'intercapedine d'aria o uno spazio per un isolamento aggiuntivo, riducendo ulteriormente il trasferimento di calore all'ambiente esterno e migliorando l'efficienza energetica complessiva del forno.

Il Tubo di Processo: Il Cuore dell'Operazione

Il tubo di processo è dove avviene l'effettivo riscaldamento e la lavorazione del materiale. Questo componente è a diretto contatto con l'atmosfera di processo e il materiale, rendendo la sua composizione assolutamente critica.

La selezione del materiale del tubo è dettata dalle specifiche esigenze del processo, con due materiali che sono i più comuni: allumina e quarzo.

Perché l'Allumina è un Materiale Preferito

L'allumina (ossido di alluminio) è una ceramica ad alte prestazioni nota per la sua eccezionale stabilità a temperature molto elevate, spesso valutata per un uso continuo fino a 1700°C (3092°F).

I suoi principali vantaggi sono l'elevata resistenza termica e l'eccellente inerzia chimica, che la rendono adatta per una vasta gamma di applicazioni nella metallurgia delle polveri, nella sintesi di materiali per batterie e nella ricerca sulle nuove energie.

Perché il Quarzo è un'Alternativa Chiave

Il quarzo fuso è un altro materiale comune per i tubi, apprezzato per una ragione primaria diversa: la sua eccezionale resistenza allo shock termico.

Se un processo richiede cicli rapidi di riscaldamento o raffreddamento, il quarzo è spesso la scelta superiore perché è molto meno probabile che si rompa sotto improvvisi cambiamenti di temperatura. Sebbene la sua temperatura massima sia inferiore a quella dell'allumina, la sua stabilità termica lo rende indispensabile per applicazioni specifiche.

Comprendere i Compromessi

La scelta del materiale giusto è una questione di bilanciamento di priorità contrastanti. Non esiste un singolo materiale "migliore", ma solo il materiale più appropriato per l'applicazione prevista.

Temperatura vs. Costo

I tubi di allumina di maggiore purezza possono sopportare le temperature più estreme, ma hanno un costo più elevato. Per processi che operano a temperature più moderate (tipicamente inferiori a 1200°C), il quarzo può essere un'opzione più economica e perfettamente adatta.

Compatibilità Chimica

Il materiale in lavorazione influenza direttamente la scelta del tubo. Sebbene sia l'allumina che il quarzo siano relativamente inerti, alcuni materiali altamente corrosivi o reattivi possono richiedere tubi specializzati. In questi casi di nicchia, potrebbero essere utilizzati tubi metallici in tungsteno o molibdeno.

Shock Termico vs. Calore Massimo

Questo è il classico compromesso. L'allumina offre un limite superiore più elevato per temperature sostenute, ma è più fragile e suscettibile a rotture se riscaldata o raffreddata troppo rapidamente. Il quarzo offre prestazioni superiori in ambienti a temperatura dinamica ma ha una temperatura operativa massima inferiore.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina la selezione ottimale del materiale.

- Se il tuo obiettivo primario è raggiungere le massime temperature operative e la stabilità chimica: L'allumina ad alta purezza è la scelta più affidabile per il tuo tubo di processo.

- Se il tuo obiettivo primario è eseguire processi con cicli rapidi di riscaldamento e raffreddamento: Il quarzo è l'opzione superiore grazie alla sua eccellente resistenza allo shock termico.

- Se il tuo obiettivo primario è la lavorazione di materiali altamente corrosivi o specifici reattivi: Potrebbe essere necessario guardare oltre le ceramiche a tubi metallici specializzati come tungsteno o molibdeno.

In definitiva, la scelta del giusto isolamento e del materiale del tubo è una decisione ingegneristica strategica che incide direttamente sull'efficienza, l'affidabilità e il successo del tuo processo.

Tabella Riepilogativa:

| Materiale | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Allumina | Elevata resistenza termica (fino a 1700°C), inerzia chimica | Metallurgia delle polveri, sintesi di materiali per batterie |

| Quarzo | Eccellente resistenza allo shock termico, costo inferiore per temperature moderate | Cicli rapidi di riscaldamento/raffreddamento, lavorazioni generiche |

| Mattoni/Cemento Refrattari | Bassa conduttività termica, integrità strutturale | Isolamento esterno del corpo del forno |

| Metalli Specializzati (es. Tungsteno) | Elevata resistenza alla corrosione | Manipolazione di materiali altamente reattivi |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori forni rotanti, forni a muffola, forni tubolari e altro ancora, personalizzati. Le nostre profonde capacità di personalizzazione garantiscono isolamenti precisi e materiali per tubi—come allumina o quarzo—per soddisfare le tue esigenze sperimentali uniche di stabilità della temperatura, resistenza chimica e gestione dello shock termico. Contattaci oggi per discutere come la nostra esperienza può migliorare l'affidabilità e le prestazioni del tuo processo!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione