In sostanza, i forni rotativi sono facili da usare perché la loro filosofia progettuale è incentrata sull'automazione e sull'efficienza del processo. Ciò riduce significativamente la necessità di lavoro manuale e di intervento costante dell'operatore, snellisce i flussi di lavoro e semplifica i complessi processi termici attraverso sistemi di controllo intuitivi.

La semplicità operativa di un forno rotativo non riguarda solo un'interfaccia facile da usare; è il risultato di un sistema altamente ingegnerizzato progettato per fornire risultati precisi e ripetibili con un input umano minimo, influenzando direttamente i costi di manodopera, la coerenza del processo e l'efficienza complessiva dell'impianto.

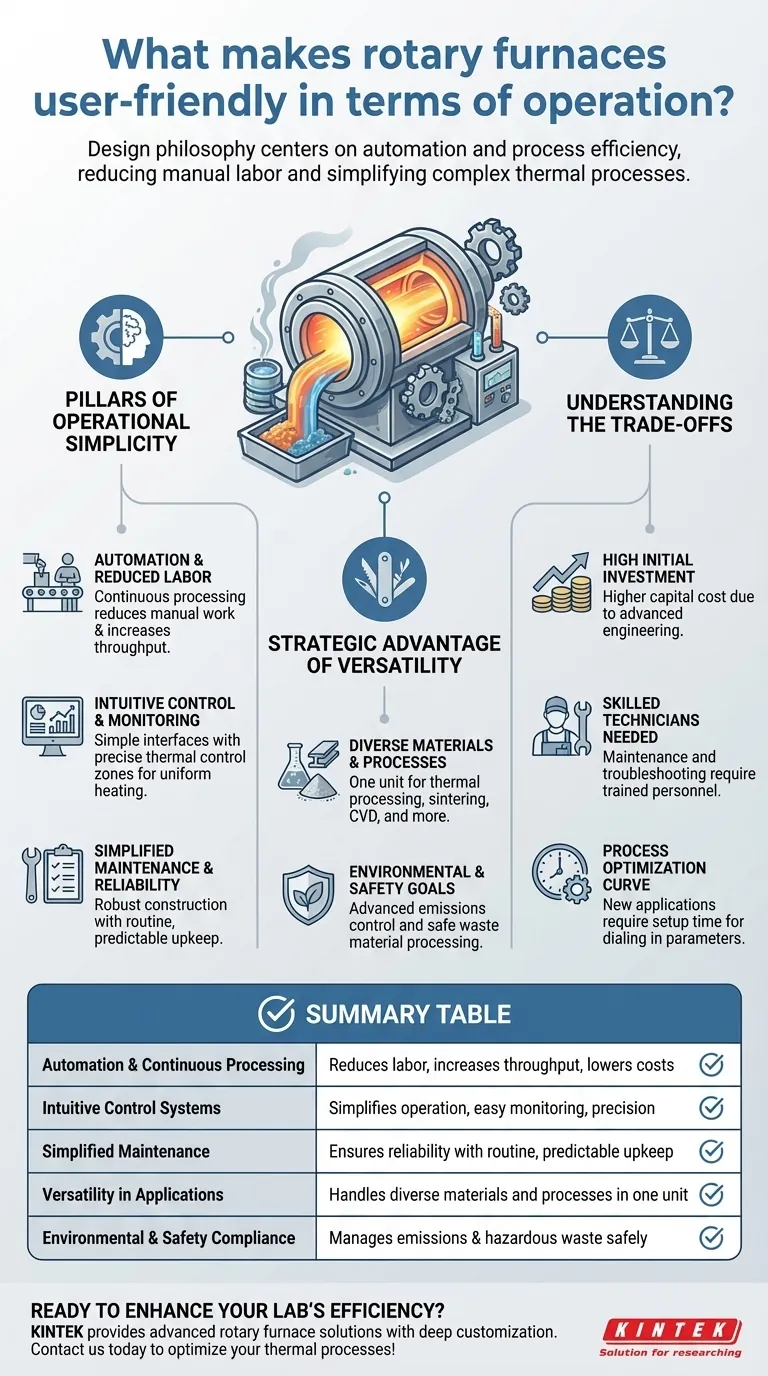

I Pilastri della Semplicità Operativa

La facilità d'uso di un forno rotativo deriva da diversi principi di progettazione interconnessi. Queste caratteristiche lavorano insieme per ridurre la complessità e abbassare la barriera per ottenere risultati coerenti e di alta qualità.

Automazione e Riduzione della Manodopera

La caratteristica principale è la sua capacità di elaborazione continua. Il materiale viene introdotto, lavorato attraverso il tubo rotante e scaricato automaticamente, a differenza dei sistemi a batch che richiedono caricamento e scaricamento costanti.

Questo design intrinsecamente riduce la necessità di lavoro manuale. Con meno personale richiesto per il funzionamento, gli impianti possono ottenere significativi risparmi sui costi di manodopera aumentando al contempo la produttività.

Controllo Intuitivo e Monitoraggio

I forni rotativi moderni sono dotati di interfacce intuitive che semplificano la gestione di complesse variabili termiche. Gli operatori possono impostare e monitorare i parametri senza bisogno di una profonda competenza ingegneristica per le attività di routine.

Il sistema utilizza zone di controllo termico multiple per applicare il calore con eccezionale precisione. Ciò garantisce una distribuzione uniforme della temperatura sul materiale, un fattore critico che viene automatizzato piuttosto che gestito manualmente.

Manutenzione Semplificata e Affidabilità

Questi forni sono progettati per un'affidabilità a lungo termine. Il design operativo si concentra sulla minimizzazione dei tempi di inattività attraverso una costruzione e componenti robusti.

La manutenzione di solito comporta ispezioni di routine e interventi prevedibili, piuttosto che riparazioni complesse e frequenti. Questa lungimiranza nella progettazione assicura che il sistema rimanga un bene affidabile, non un peso operativo.

Il Vantaggio Strategico della Versatilità

Oltre alla semplice operatività, la vera facilità d'uso deriva dalla capacità di un sistema di adattarsi. La versatilità di un forno rotativo è un vantaggio operativo chiave, specialmente in ambienti dinamici di ricerca o produzione.

Adattabilità a Materiali e Processi Diversi

Un singolo forno rotativo può gestire una vasta gamma di applicazioni, dalla lavorazione termica e sinterizzazione alla sintesi di materiali e deposizione chimica da fase vapore. Questa flessibilità consente a una singola apparecchiatura di servire molteplici funzioni.

Questa versatilità è cruciale per ricercatori e produttori che hanno bisogno di adattarsi a diverse esigenze sperimentali o produttive senza investire in più forni specializzati.

Promuovere Obiettivi Ambientali e di Sicurezza

L'efficienza del forno si estende alle prestazioni ambientali. Gli avanzati sistemi di controllo delle emissioni riducono gli scarichi nocivi, semplificando la conformità normativa.

Sono anche altamente efficaci nel trattare in sicurezza diversi materiali di scarto, inclusi i rifiuti pericolosi. Questa capacità trasforma una potenziale passività in un processo gestibile, consentendo al contempo il recupero di materiali preziosi.

Comprendere i Compromessi

Sebbene operativamente semplice, un forno rotativo è un sofisticato pezzo di attrezzatura industriale. Una valutazione obiettiva richiede il riconoscimento delle sue complessità.

Elevato Investimento Iniziale

L'automazione avanzata, i sistemi di controllo precisi e l'ingegneria robusta che rendono questi forni facili da usare contribuiscono anche a un costo di capitale iniziale più elevato rispetto ai forni a batch più semplici.

La Necessità di Tecnici Qualificati

Sebbene il funzionamento quotidiano sia semplificato, la manutenzione e la risoluzione dei problemi richiedono tecnici qualificati. I sistemi di controllo, i sensori e i componenti meccanici sono complessi e non possono essere riparati da personale non addestrato.

Curva di Ottimizzazione del Processo

La sua versatilità è un grande vantaggio, ma il passaggio tra materiali o processi molto diversi non è istantaneo. Ogni nuova applicazione richiede una fase di ottimizzazione per impostare le temperature corrette, le velocità di rotazione e i tempi di permanenza per garantire i risultati desiderati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno richiede l'allineamento delle sue capacità con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è la produzione costante e ad alto volume: L'automazione del forno e i bassi requisiti di manodopera offrono un'efficienza operativa e un rapporto costo-efficacia senza pari su larga scala.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la produzione multiprodotto: La versatilità del sistema e la capacità di snellire diversi processi in un'unica unità forniscono una adattabilità critica.

- Se il tuo obiettivo principale è la sostenibilità e la valorizzazione degli scarti: La capacità del forno di trattare in sicurezza materiali pericolosi e i suoi sistemi avanzati di controllo delle emissioni sono essenziali per raggiungere gli obiettivi ambientali.

In definitiva, la facilità d'uso di un forno rotativo è una funzione della sua capacità di rendere i processi complessi ad alta temperatura semplici, ripetibili ed efficienti.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Automazione e Lavorazione Continua | Riduce la manodopera, aumenta la produttività e abbassa i costi |

| Sistemi di Controllo Intuitivi | Semplifica il funzionamento con monitoraggio facile e precisione |

| Manutenzione Semplificata | Assicura affidabilità con manutenzione ordinaria e prevedibile |

| Versatilità nelle Applicazioni | Gestisce materiali e processi diversi in una sola unità |

| Conformità Ambientale e di Sicurezza | Gestisce emissioni e rifiuti pericolosi in sicurezza |

Pronto a migliorare l'efficienza del tuo laboratorio con un forno rotativo facile da usare? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni rotativi, forni a muffola, a tubo, a vuoto e con atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura