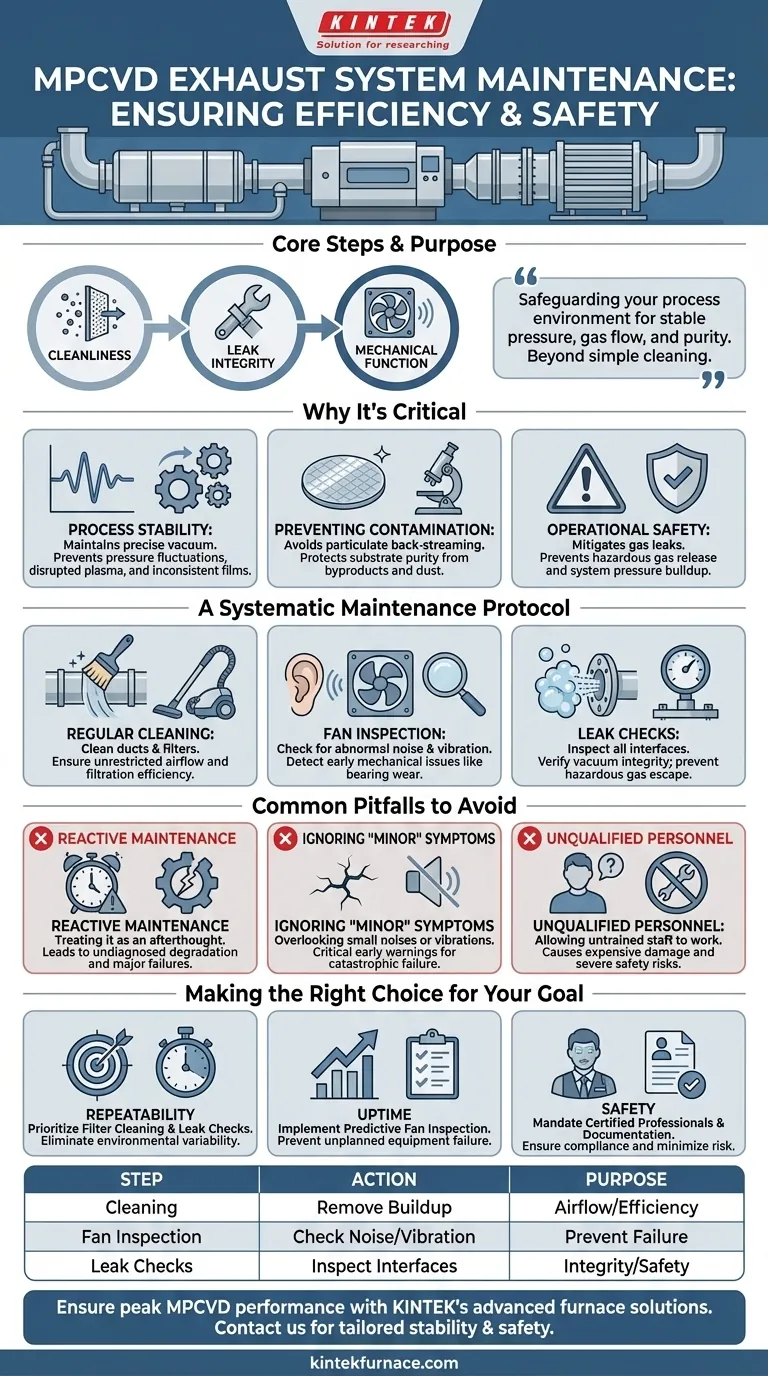

Un'efficace manutenzione di un sistema di scarico MPCVD è un processo a più fasi incentrato sulla pulizia, sull'integrità delle tenute e sulla funzione meccanica. Richiede la pulizia regolare di condotti e filtri per rimuovere l'accumulo di particolato, l'ispezione delle ventole per rumori o vibrazioni anomale e il controllo sistematico di tutte le interfacce di connessione per garantire l'assenza di perdite. Questi passaggi sono fondamentali per mantenere un funzionamento efficiente e sicuro dell'apparecchiatura.

Lo scopo principale della manutenzione del sistema di scarico va oltre la semplice pulizia. Si tratta di salvaguardare l'integrità dell'intero ambiente di processo, garantendo che pressione, flusso di gas e purezza rimangano stabili per produrre risultati coerenti e di alta qualità, mitigando al contempo gravi rischi per la sicurezza.

Perché la Manutenzione dello Scarico è Fondamentale

Il sistema di scarico non è un componente passivo; regola attivamente l'ambiente di deposizione. Trascurare la sua manutenzione influisce direttamente sui risultati del processo e sulla longevità dell'apparecchiatura.

Mantenere la Stabilità del Processo

Un sistema di scarico funzionante è essenziale per mantenere i livelli di vuoto precisi richiesti per l'MPCVD. Ostruzioni, perdite o prestazioni inefficienti della ventola possono causare fluttuazioni di pressione, disturbando la stabilità del plasma e portando a una crescita e a una qualità del film incoerenti.

Prevenire la Contaminazione

I sottoprodotti del processo e la polvere possono accumularsi nei condotti e nei filtri di scarico. Senza una pulizia regolare, queste particelle possono risalire nella camera a vuoto, contaminando il substrato e compromettendo la purezza del materiale depositato.

Garantire la Sicurezza Operativa

Molti gas utilizzati nell'MPCVD sono pericolosi. Le perdite nel sistema di scarico possono rilasciare questi gas nell'ambiente di laboratorio, creando un significativo rischio per la sicurezza del personale. Inoltre, uno scarico ostruito può portare a un accumulo di pressione all'interno del sistema, ponendo un rischio per l'apparecchiatura stessa.

Un Protocollo di Manutenzione Sistematico

Un approccio strutturato assicura che nessun controllo critico venga trascurato. Questo protocollo dovrebbe far parte di un programma completo di manutenzione dell'apparecchiatura.

Pulizia Regolare di Condotti e Filtri

Polvere, sporco e residui di processo devono essere rimossi da tutti i condotti e filtri di scarico. Questa azione mantiene un flusso d'aria senza restrizioni e assicura che il sistema di filtrazione operi alla massima efficienza, cosa vitale sia per il controllo della pressione che per la sicurezza ambientale.

Ispezione della Ventola per Rumori e Vibrazioni

La ventola di scarico è il cuore del sistema. Dovrebbe essere controllata regolarmente per rilevare eventuali rumori o vibrazioni insolite. Questi sono spesso i primi indicatori di problemi meccanici come l'usura dei cuscinetti o lo squilibrio, che possono portare a un guasto improvviso e a tempi di inattività costosi.

Controlli delle Perdite su Tutte le Interfacce

Ogni punto di connessione, guarnizione e giunto nella linea di scarico è un potenziale punto di guasto. Queste interfacce devono essere ispezionate metodicamente per rilevare perdite al fine di garantire che l'integrità del vuoto del sistema non sia compromessa e che nessun gas pericoloso possa fuoriuscire.

Errori Comuni da Evitare

Anche con un protocollo, alcune sviste possono compromettere i tuoi sforzi di manutenzione. Riconoscere queste insidie comuni è fondamentale per evitarle.

Trattare la Manutenzione Come un Pensiero Secondario

La manutenzione deve essere un'attività proattiva e programmata. Il rinvio della pulizia o delle ispezioni porta a un graduale degrado delle prestazioni che può essere difficile da diagnosticare fino a quando non si verifica un guasto importante, influenzando le tempistiche di ricerca e i programmi di produzione.

Ignorare i Sintomi "Minori"

Piccole vibrazioni o rumori appena udibili non sono problemi minori; sono avvisi precoci critici. Affrontare immediatamente questi sintomi previene guasti catastrofici della ventola ed evita interruzioni non pianificate.

Consentire a Personale Non Qualificato di Eseguire Lavori

I sistemi MPCVD sono complessi e operano in condizioni pericolose. La manutenzione deve essere eseguita solo da professionisti formati che comprendano i principi e i requisiti di sicurezza dell'apparecchiatura. Una manipolazione impropria può causare danni costosi e creare gravi rischi per la sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di manutenzione dovrebbe allinearsi con il tuo obiettivo operativo primario.

- Se la tua priorità principale è la ripetibilità del processo: Dai priorità alla pulizia meticolosa dei filtri e ai controlli completi delle perdite per eliminare le fonti di variabilità ambientale.

- Se la tua priorità principale è il tempo di attività della produzione: Implementa un programma predittivo rigoroso per l'ispezione della ventola e il controllo dei cuscinetti per prevenire guasti imprevisti dell'apparecchiatura.

- Se la tua priorità principale è la sicurezza operativa: Richiedi che tutto il lavoro sul sistema di scarico sia eseguito da professionisti certificati e che ogni controllo sia documentato per la conformità.

Un approccio disciplinato alla manutenzione dello scarico è un investimento strategico nella coerenza, sicurezza e longevità dell'intera tua operazione MPCVD.

Tabella Riassuntiva:

| Passaggio di Manutenzione | Azioni Chiave | Scopo |

|---|---|---|

| Pulizia Regolare | Pulire condotti e filtri | Rimuovere l'accumulo di particolato, garantire il flusso d'aria e l'efficienza della filtrazione |

| Ispezione della Ventola | Controllare rumori e vibrazioni | Individuare tempestivamente problemi meccanici, prevenire guasti e tempi di inattività |

| Controlli delle Perdite | Ispezionare tutte le interfacce di connessione | Mantenere l'integrità del vuoto, prevenire perdite di gas e rischi per la sicurezza |

Assicura che la tua apparecchiatura MPCVD operi alle massime prestazioni con le avanzate soluzioni per forni ad alta temperatura di KINTEK. I nostri forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, supportati da profonde capacità di personalizzazione, sono progettati per soddisfare le esigenze uniche di diversi laboratori. Contattaci oggi per discutere come possiamo migliorare la stabilità e la sicurezza del tuo processo con soluzioni affidabili e su misura!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora