La resistenza agli shock termici è la capacità di un materiale di resistere a cambiamenti di temperatura rapidi ed estremi senza fratturarsi o guastarsi. Questa proprietà è fondamentale in qualsiasi applicazione in cui un componente è sottoposto a riscaldamento o raffreddamento improvviso, poiché questi eventi creano stress interni che possono causare guasti catastrofici.

Il problema principale non è la temperatura in sé, ma la velocità del cambiamento di temperatura. Un materiale si guasta quando una sua parte si espande o si contrae molto più velocemente di un'altra, creando uno stress interno che supera i suoi limiti strutturali.

Come lo shock termico provoca il guasto

Per prevenire gli shock termici, è essenziale comprendere innanzitutto il meccanismo fisico che porta al cedimento del materiale. È una battaglia tra l'espansione termica e la resistenza intrinseca del materiale.

Il meccanismo fondamentale: espansione non uniforme

Quando un materiale viene riscaldato, si espande. Quando viene raffreddato, si contrae. Se questo cambiamento di temperatura avviene molto rapidamente, la superficie del materiale cambierà temperatura (e dimensione) molto prima del suo interno.

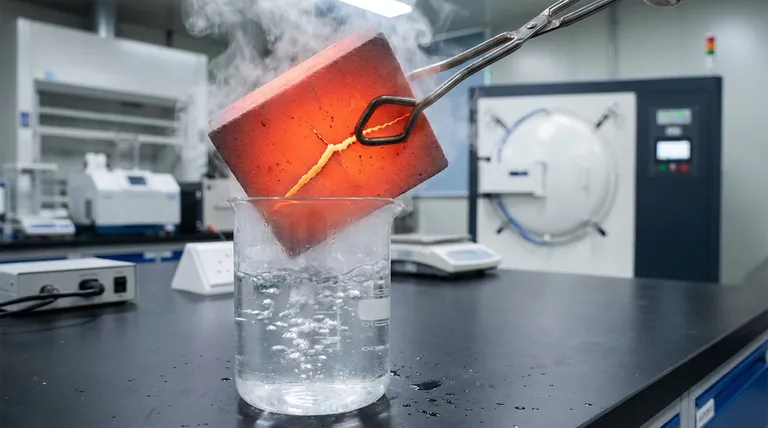

Immagina di versare acqua ghiacciata in un piatto da forno di vetro caldo. La superficie interna si raffredda e si contrae istantaneamente, mentre il vetro esterno più caldo rimane espanso.

Accumulo di stress interno

Questa differenza di espansione o contrazione tra la superficie e il nucleo crea un'immensa tensione e compressione interna. La superficie che si contrae sta essenzialmente cercando di staccarsi dal nucleo ancora espanso, creando stress meccanico.

Superamento della resistenza del materiale

Ogni materiale ha una resistenza finita. Quando lo stress interno generato dal rapido cambiamento di temperatura supera la resistenza alla trazione o alla flessione del materiale, si avvia una cricca per alleviare quello stress. Questo è un guasto da shock termico.

Fattori chiave nella resistenza agli shock termici

La resistenza di un materiale agli shock termici non è una singola proprietà, ma una combinazione di diverse caratteristiche fisiche indipendenti. Comprendere questi fattori è fondamentale per la selezione dei materiali.

Basso coefficiente di espansione termica (CTE)

Questo è probabilmente il fattore più importante. I materiali con un basso CTE semplicemente si espandono e si contraggono meno quando la loro temperatura cambia. Meno variazione di dimensione significa meno stress interno generato, rendendoli intrinsecamente più resistenti agli shock termici.

Alta conducibilità termica

Un materiale con elevata conducibilità termica permette al calore di attraversarlo rapidamente. Ciò aiuta l'intero oggetto a mantenere una temperatura più uniforme, anche durante il riscaldamento o il raffreddamento rapidi, il che minimizza la differenza di temperatura tra la superficie e il nucleo e quindi riduce lo stress.

Elevata resistenza meccanica

Un materiale più resistente può semplicemente sopportare livelli più elevati di stress interno prima di fratturarsi. L'elevata resistenza alla trazione e alla flessione fornisce un margine di sicurezza maggiore rispetto agli stress indotti dai gradienti termici.

Elevata elasticità (Basso modulo di elasticità)

Un materiale con un modulo di elasticità più basso è più "flessibile". Può deformarsi elasticamente per accomodare parte dello stress interno senza fratturarsi, comportandosi più come gomma che come vetro fragile.

Comprendere i compromessi

Non esiste un unico materiale "perfetto" e l'ottimizzazione della resistenza agli shock termici comporta spesso un compromesso con altre proprietà desiderabili.

Conflitti di proprietà dei materiali

I materiali con eccellente resistenza agli shock termici, come alcune ceramiche tecniche, possono avere una scarsa resistenza agli urti o essere difficili da lavorare. Al contrario, una lega metallica resistente potrebbe avere un CTE elevato, rendendola vulnerabile alla fatica da ciclo termico nel tempo.

Il ruolo della geometria

Il guasto per shock termico non riguarda solo il materiale; riguarda anche la progettazione del pezzo. Le sezioni spesse creano gradienti termici maggiori rispetto alle sezioni sottili. Gli angoli interni acuti fungono da concentratori di stress, fornendo un punto di partenza naturale per la formazione di una cricca. Una buona progettazione con raggi lisci e spessore uniforme può migliorare drasticamente la vita utile di un componente.

Fare la scelta giusta per la tua applicazione

La tua strategia di selezione deve essere guidata dalle esigenze specifiche del tuo ambiente. Non esiste una soluzione universale.

- Se la tua priorità è sopravvivere a sbalzi di temperatura estremi e rapidi: Dai la precedenza a materiali con un coefficiente di espansione termica (CTE) molto basso e alta conducibilità termica, come silice fusa o nitruro di silicio.

- Se la tua applicazione comporta cicli termici e carichi meccanici elevati: Devi bilanciare la resistenza agli shock termici con la resistenza alla trazione richiesta, guardando spesso a superleghe specializzate o compositi a matrice ceramica.

- Se sei limitato a un materiale specifico: Concentrati sul controllo del processo riducendo la velocità di riscaldamento e raffreddamento, oppure sulla riprogettazione del componente per eliminare angoli acuti e sezioni trasversali spesse.

Comprendere questi principi ti porta dal semplice selezionare un materiale all'ingegnerizzare una soluzione veramente affidabile.

Tabella riassuntiva:

| Fattore chiave | Descrizione | Importanza |

|---|---|---|

| Basso coefficiente di espansione termica (CTE) | Il materiale si espande/contrae meno con i cambiamenti di temperatura | Riduce lo stress interno causato dai gradienti termici |

| Alta conducibilità termica | Il calore si trasferisce rapidamente attraverso il materiale | Minimizza le differenze di temperatura tra superficie e nucleo |

| Elevata resistenza meccanica | Il materiale resiste a elevati stress prima di fratturarsi | Fornisce un margine di sicurezza contro gli stress indotti termicamente |

| Elevata elasticità (Modulo basso) | Il materiale si deforma elasticamente sotto stress | Assorbe lo stress senza fratturarsi, migliorando la flessibilità |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate per alte temperature di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni affidabili come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando i test di resistenza agli shock termici e la durabilità dei materiali. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega