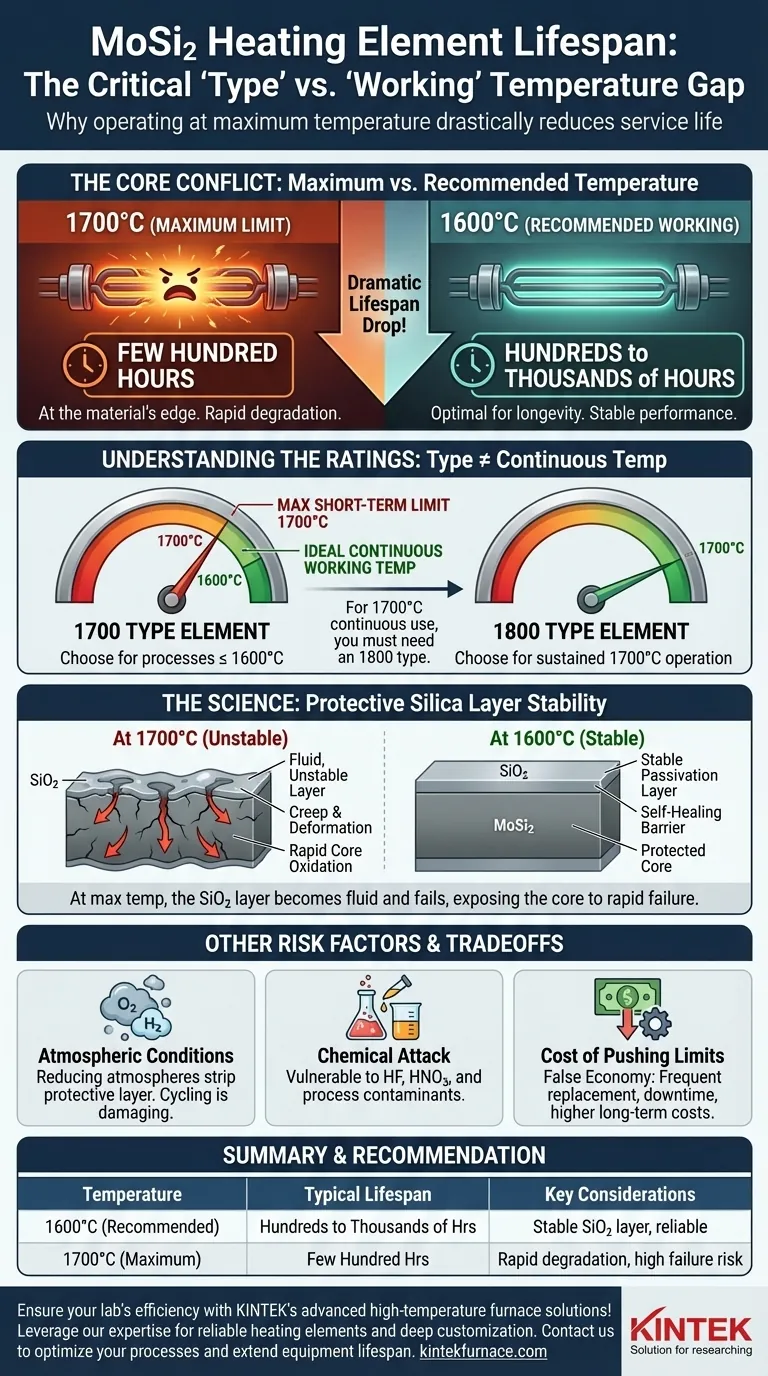

Alla sua temperatura operativa raccomandata, un elemento riscaldante in disilicuro di molibdeno (MoSi₂) di tipo 1700 può durare centinaia o addirittura migliaia di ore. Tuttavia, se spinto alla sua temperatura massima nominale di 1700°C, la sua durata si riduce drasticamente a sole poche centinaia di ore. Questa significativa riduzione evidenzia la differenza critica tra una temperatura operativa continua e un limite massimo.

Il punto cruciale è che il numero di "tipo" di un elemento (ad esempio, 1700) rappresenta la sua temperatura massima a breve termine, non la sua temperatura operativa continua ideale. Per longevità e affidabilità, è necessario far funzionare l'elemento alla sua temperatura di "lavoro" raccomandata, che è tipicamente inferiore di 100°C.

La Differenza tra Temperatura di 'Tipo' e di 'Lavoro'

Un punto comune di confusione è la distinzione tra il tipo di un elemento e la sua temperatura di lavoro pratica. Comprendere questo è la chiave per gestire la durata dell'elemento e l'affidabilità del forno.

### Cosa Significa Realmente "Tipo 1700"

La designazione "tipo 1700" si riferisce alla temperatura massima che l'elemento può sopportare, tipicamente per brevi periodi. Non significa che sia progettato per un funzionamento continuo e a lungo termine a 1700°C.

La temperatura di lavoro continua raccomandata per un elemento di tipo 1700 è 1600°C. Operare a questa temperatura bilancia le prestazioni con una lunga vita utile.

### Il Ruolo dell'Elemento "Tipo 1800"

Per le applicazioni che richiedono un funzionamento sostenuto a 1700°C, la scelta corretta è un elemento "tipo 1800". La sua temperatura di lavoro continua raccomandata è 1700°C, fornendo la durabilità e il margine termico necessari per prestazioni affidabili a quel livello.

Come la Temperatura Governa la Durata degli Elementi in MoSi₂

La durata di un elemento in MoSi₂ è direttamente collegata alla stabilità di uno strato superficiale protettivo. Le alte temperature sottopongono questo strato a stress estremi, accelerando il degrado e il guasto.

### Lo Strato Protettivo di Silice (SiO₂)

Ad alte temperature in un'atmosfera ossidante (come l'aria), gli elementi in MoSi₂ formano un sottile strato vetroso di silice (SiO₂) sulla loro superficie. Questo strato di passivazione è autoprotettivo e funge da barriera, impedendo al nucleo dell'elemento di ossidarsi ulteriormente.

Questo strato protettivo è la ragione principale per cui gli elementi in MoSi₂ hanno una vita utile così lunga e resistenza alla deformazione nel loro intervallo operativo previsto.

### Degrado alla Temperatura Massima

Quando si spinge un elemento di tipo 1700 a 1700°C, si opera al limite estremo dei suoi limiti materiali. A questa temperatura, lo strato protettivo di SiO₂ diventa meno stabile e più fluido.

Questa maggiore fluidità può portare a "scorrimento" (lenta deformazione) e rende lo strato più vulnerabile alla rottura, esponendo il materiale del nucleo a rapida ossidazione e guasto. Ecco perché la durata crolla da migliaia di ore a 1600°C a sole poche centinaia di ore a 1700°C.

Comprendere i Compromessi e Altri Rischi

La temperatura operativa è il fattore più importante nella durata dell'elemento, ma anche altre condizioni possono causare guasti prematuri.

### Il Costo di Spingere il Limite

Utilizzare un elemento di tipo 1700 a 1700°C potrebbe sembrare una misura per risparmiare sui costi, ma porta a frequenti sostituzioni, tempi di inattività non programmati e potenziali danni al forno o al prodotto. I risparmi a breve termine vengono rapidamente persi a causa di costi operativi a lungo termine più elevati e instabilità del processo.

### L'Impatto delle Condizioni Atmosferiche

Lo strato protettivo di SiO₂ dipende da un ambiente ossidante per formarsi e mantenersi.

Operare in un'atmosfera riducente (come idrogeno o ammoniaca cracking) può rimuovere questo strato protettivo. Il ciclo tra condizioni riducenti e ossidanti è particolarmente dannoso, poiché rimuove e tenta ripetutamente di riformare lo strato, consumando il materiale di base dell'elemento e accorciandone drasticamente la vita.

### Attacco Chimico e Contaminazione

Sebbene resistenti a molte sostanze, gli elementi in MoSi₂ sono vulnerabili a determinati prodotti chimici. I riferimenti indicano che l'acido fluoridrico e l'acido nitrico attaccano gli elementi. Allo stesso modo, i vapori di processo o i contaminanti che reagiscono con la silice possono degradare lo strato protettivo e accelerare il guasto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'elemento corretto è un equilibrio tra i requisiti del tuo processo, il budget e l'affidabilità desiderata.

- Se la tua attenzione principale è l'affidabilità per processi a 1600°C o inferiori: Un elemento di tipo 1700 è la scelta corretta ed economicamente più vantaggiosa, offrendo migliaia di ore di funzionamento stabile.

- Se la tua attenzione principale è far funzionare un forno costantemente a 1700°C: Devi utilizzare un elemento di tipo 1800 per garantire una vita utile ragionevole e prestazioni prevedibili.

- Se stai cercando di minimizzare il costo iniziale per un processo a 1700°C: L'utilizzo di un elemento di tipo 1700 è una falsa economia che comporterà una durata drasticamente ridotta, guasti frequenti e costi a lungo termine più elevati.

In definitiva, allineare la temperatura di lavoro specificata dell'elemento con le esigenze del tuo processo è la strategia più efficace per garantire una vita utile lunga e affidabile.

Tabella Riassuntiva:

| Temperatura | Durata Tipica | Considerazioni Chiave |

|---|---|---|

| 1600°C (Raccomandata) | Centinaia o migliaia di ore | Strato di SiO₂ stabile, prestazioni affidabili |

| 1700°C (Massima) | Poche centinaia di ore | Degrado rapido, alto rischio di guasto |

Assicura l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti e sistemi affidabili, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione i requisiti sperimentali unici, aiutandoti a evitare costosi tempi di inattività ed estendere la vita utile delle apparecchiature. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione