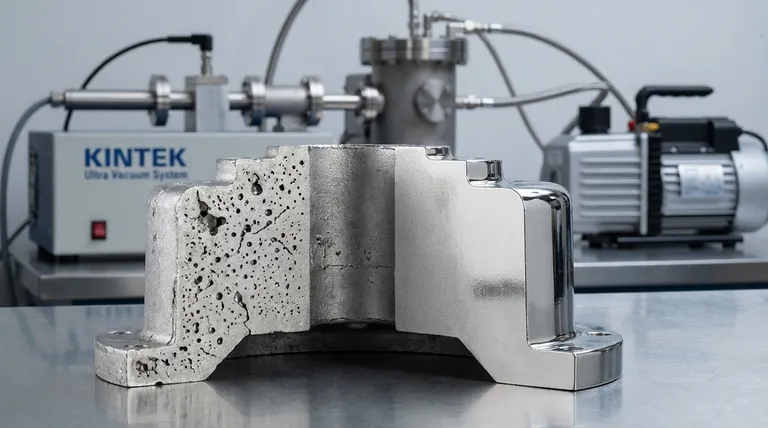

L'integrazione di un sistema a vuoto migliora la qualità della pressofusione estraendo l'aria dalla cavità dello stampo immediatamente prima dell'iniezione del metallo fuso. Questa estrazione minimizza l'intrappolamento di gas, risolvendo direttamente il problema della porosità e risultando in un componente più denso, strutturalmente più resistente e compatibile con processi di finitura avanzati.

Eliminando le sacche d'aria che portano a fori di gas, i sistemi a vuoto trasformano la pressofusione da un semplice processo di formatura a un metodo in grado di produrre componenti ad alta densità, di grado strutturale, adatti a finiture superficiali esigenti.

Il Meccanismo di Riduzione dei Difetti

Per comprendere il valore di un sistema a vuoto, è necessario prima comprendere il principale nemico della qualità della pressofusione: la porosità.

Evacuazione della Cavità dello Stampo

Nella pressofusione standard, l'aria riempie naturalmente lo stampo. Quando il metallo viene iniettato ad alta velocità, quest'aria può rimanere intrappolata.

Un sistema a vuoto interviene aspirando quest'aria dalla cavità poco prima dell'iniezione. Questo crea un vuoto che il metallo fuso può riempire completamente senza competere con la pressione atmosferica.

Minimizzazione dei Fori di Gas

Il risultato immediato dell'estrazione dell'aria è una significativa riduzione dei fori di gas.

Queste sono bolle microscopiche o macroscopiche che si formano all'interno del metallo durante la solidificazione. Rimuovendo l'aria in anticipo, il sistema a vuoto garantisce che la matrice metallica rimanga solida e continua.

Impatto sulle Proprietà Fisiche

La rimozione del gas fa più che ripulire l'interno del pezzo; cambia fondamentalmente le caratteristiche fisiche del metallo.

Raggiungimento di una Maggiore Densità Interna

In assenza di sacche di gas, il metallo fuso si compatta più strettamente.

Ciò si traduce in una maggiore densità interna. Il pezzo non è più un alveare di vuoti microscopici, ma un'unità solida e coesa.

Miglioramento dell'Integrità Meccanica

La densità è direttamente correlata alla resistenza. Un pezzo con meno difetti interni possiede una integrità meccanica superiore.

Questi componenti sono più adatti a sopportare stress e carichi senza cedimenti, rendendoli adatti per applicazioni strutturali critiche dove le fusioni standard potrebbero fallire.

Sblocco del Potenziale di Finitura Superficiale

Per molti produttori, il vantaggio più critico della pressofusione sottovuoto non è solo la resistenza, ma la capacità di applicare finiture di alta gamma.

Abilitazione della Galvanizzazione

Processi secondari come la galvanizzazione sono notoriamente sensibili ai difetti superficiali.

Se un pezzo presenta porosità interna, le sostanze chimiche possono rimanere intrappolate o il gas può espandersi, causando bolle superficiali. La pressofusione sottovuoto fornisce la superficie densa e priva di difetti necessaria per una finitura galvanica impeccabile.

Facilitazione della Verniciatura di Alta Qualità

Similmente alla galvanizzazione, la verniciatura di alta qualità spesso comporta un trattamento termico.

Il gas intrappolato in un pezzo poroso può espandersi sotto il calore, rovinando la verniciatura. Il processo sottovuoto garantisce che la superficie sia stabile e adatta ad applicazioni cosmetiche di pregio.

Comprensione dei Compromessi Contestuali

Sebbene i sistemi a vuoto offrano chiari vantaggi qualitativi, è importante considerarli uno strumento specifico per requisiti specifici.

Complessità del Processo

L'integrazione di un sistema a vuoto aggiunge un livello di sofisticazione al ciclo di fusione.

È una fase specializzata destinata a pezzi in cui l'integrità strutturale o la finitura superficiale sono non negoziabili. Trasforma il processo da un metodo di formatura generale a una soluzione di ingegneria di precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere di utilizzare la pressofusione sottovuoto dipende interamente dai requisiti di utilizzo finale del tuo componente.

- Se il tuo obiettivo principale è la durabilità meccanica: Il sistema a vuoto è essenziale per creare pezzi ad alta densità che mantengano l'integrità strutturale sotto stress.

- Se il tuo obiettivo principale è l'eccellenza estetica: Il sistema è necessario per produrre i substrati privi di difetti necessari per una galvanizzazione di successo o una verniciatura di alta qualità.

L'integrazione del vuoto è la soluzione definitiva per colmare il divario tra la pressofusione standard e la produzione di precisione ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Pressofusione Standard | Pressofusione con Integrazione Vuoto |

|---|---|---|

| Porosità da Gas | Alto rischio di intrappolamento d'aria | Minimizzata tramite evacuazione della cavità |

| Densità Interna | Inferiore (potenziale alveolare) | Superiore (matrice solida e coesa) |

| Resistenza Meccanica | Integrità strutturale standard | Integrità superiore di supporto del carico |

| Finitura Superficiale | Limitata da bolle di gas | Ideale per galvanizzazione e verniciatura |

| Ideale Per | Formatura generale | Pezzi di precisione e ad alte prestazioni |

Eleva la Tua Precisione Manifatturiera con KINTEK

La porosità compromette la qualità dei tuoi componenti? KINTEK fornisce le soluzioni termiche e a vuoto avanzate necessarie per raggiungere l'eccellenza di grado strutturale. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di pressofusione di precisione e trattamento termico.

Fai il passo successivo nell'ingegneria di precisione. Contatta i nostri specialisti oggi stesso per discutere come i nostri sistemi a vuoto personalizzabili possono migliorare la tua integrità dei materiali e il potenziale di finitura superficiale.

Riferimenti

- S. B. Pulate, V.R. Lawande. A Comprehensive Study on Pressure Die Casting: Process Mechanisms, Material Science, Challenges, and Future Trends. DOI: 10.32628/ijsrset251256

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Perché viene utilizzato un forno da laboratorio per la sintesi di nanodiamanti borati? Garantire la crescita chimica pura della superficie

- Quale ruolo svolge una stufa sottovuoto ad alta precisione nelle membrane elettrolitiche composite? Garantire elevata purezza e integrità

- Quale ruolo svolge un ambiente ad alto vuoto durante il processo SPS? Ottimizzare la purezza nelle leghe a media entropia

- Qual è l'importanza dei forni sottovuoto nella generazione di energia e potenza? Aumentare l'efficienza e l'affidabilità

- Perché un forno di essiccazione sotto vuoto è essenziale durante il trattamento dei precursori dei catalizzatori Pt/Ce(M)? Garantire un'elevata dispersione del metallo

- Quali sono i vantaggi dell'utilizzo della grafite come elemento riscaldante nei forni sottovuoto? Raggiungere il calore estremo con stabilità superiore

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti in grafite nei forni a vuoto? Ottieni calore estremo e durata

- Perché un forno di essiccazione sotto vuoto è necessario per i precursori CTF? Preservare l'integrità strutturale con un controllo preciso del calore