Al suo centro, un rivestimento refrattario è lo scudo essenziale per l'involucro d'acciaio di un forno rotante. Il suo scopo principale è proteggere la struttura del forno dalle forze distruttive interne: calore estremo, attacco chimico dei materiali fusi e abrasione fisica causata dalla carica rotante. Senza di esso, un forno fallirebbe in pochi minuti.

Un rivestimento refrattario non è semplicemente uno strato protettivo; è un sistema ingegnerizzato che governa direttamente l'efficienza termica, la sicurezza operativa e la vita utile complessiva del forno. La scelta del materiale è una decisione critica che bilancia prestazioni, costi e complessità di installazione.

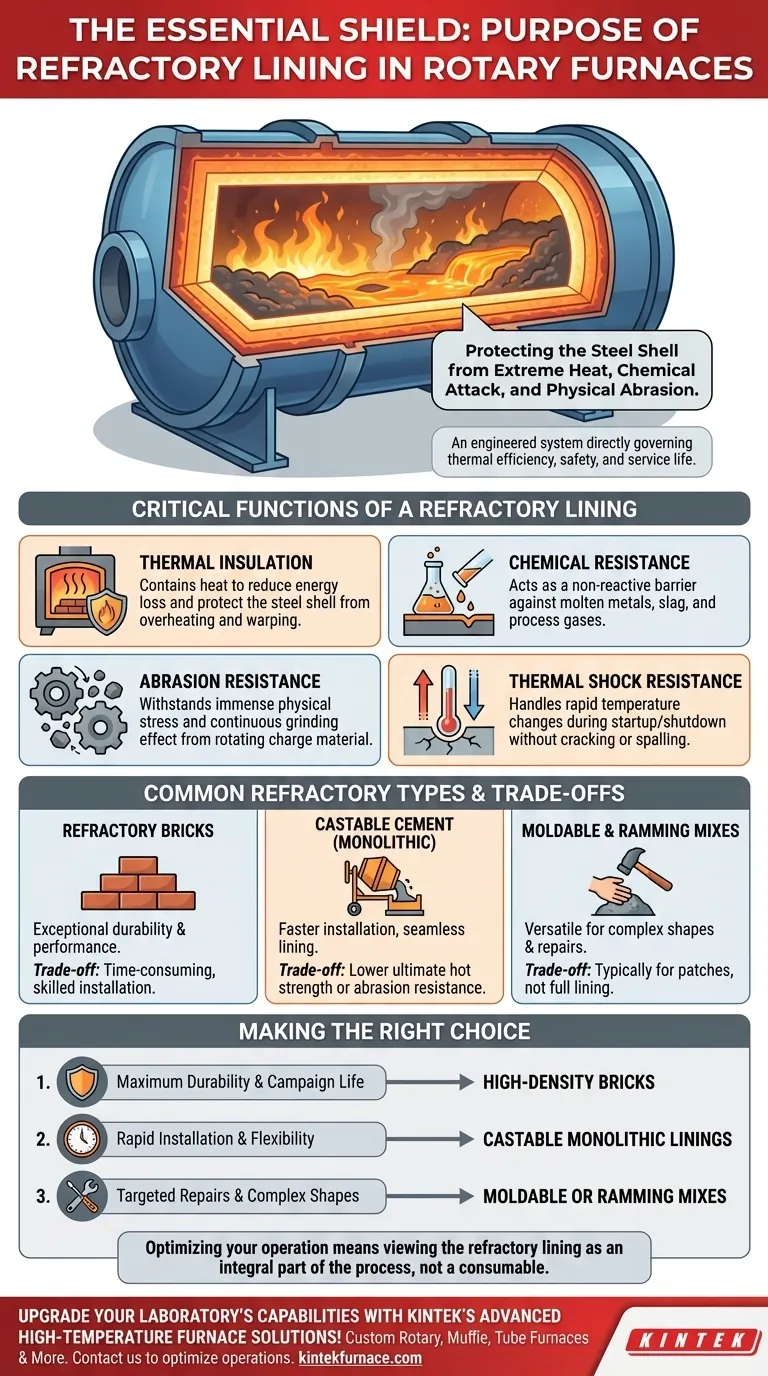

Le Funzioni Critiche di un Rivestimento Refrattario

Per comprendere l'importanza dei materiali refrattari, dobbiamo analizzare i loro compiti specifici all'interno dell'ambiente ostile di un forno rotante.

Isolamento Termico

La funzione più evidente è il contenimento del calore. Un rivestimento adeguato riduce al minimo il calore che fuoriesce attraverso l'involucro d'acciaio del forno.

Questo contenimento termico è cruciale per due motivi: riduce drasticamente il consumo di carburante mantenendo l'energia focalizzata sul processo e protegge l'integrità strutturale dell'involucro d'acciaio dal surriscaldamento e dalla deformazione.

Resistenza Chimica

I metalli fusi, le scorie e i gas di processo sono altamente corrosivi. Il rivestimento refrattario funge da barriera non reattiva tra questi agenti corrosivi e l'involucro del forno.

La selezione del materiale è fondamentale qui, poiché diversi refrattari sono progettati per resistere a specifiche composizioni chimiche, che siano di natura acida o basica.

Resistenza all'Abrasione

In un forno rotante, il materiale di carica (come rottami metallici o minerale) cade continuamente mentre il forno gira. Ciò crea un'immensa sollecitazione fisica e un continuo effetto di macinazione.

Il rivestimento deve essere sufficientemente duro e durevole da resistere a questa costante abrasione, impedendo alla carica di consumare lo strato protettivo e di raggiungere l'involucro.

Resistenza agli Shock Termici

I forni non operano sempre a temperatura costante. Subiscono cicli di riscaldamento e raffreddamento durante l'avvio, lo spegnimento e la carica. I materiali refrattari devono essere in grado di resistere a questi rapidi cambiamenti di temperatura—noti come shock termici—senza fessurazioni, sfaldamenti o cedimenti.

Comprendere i Compromessi: Tipi Comuni di Refrattari

Non esiste un unico materiale refrattario "migliore"; la scelta ottimale dipende dall'applicazione specifica, dal budget e dagli obiettivi operativi. Ogni tipo comporta una serie di compromessi.

Mattoni Refrattari

I mattoni sono un materiale di rivestimento tradizionale ed estremamente efficace, noto per la sua eccezionale durata e le sue prestazioni in condizioni estreme.

Tuttavia, il loro principale compromesso è l'installazione. La posa dei mattoni refrattari è un processo lungo che richiede muratori altamente qualificati, rendendola un'opzione inizialmente più costosa e lenta.

Cemento Colabile (Rivestimenti Monolitici)

I refrattari colabili sono simili a un cemento ad alta temperatura. Vengono miscelati con acqua e poi versati o proiettati in posizione, formando un rivestimento unico e senza giunti (monolitico).

Questo metodo è molto più veloce della muratura ed è eccellente per creare rivestimenti lisci senza giunti, che possono essere punti deboli. Il compromesso potrebbe risiedere nella resistenza finale a caldo o nella resistenza all'abrasione rispetto ad alcuni mattoni di alta qualità, cotti ad alta temperatura.

Mescole Modellabili e da Battitura

Questi materiali hanno una consistenza simile all'argilla e vengono installati venendo battuti o martellati in posizione.

Il loro vantaggio principale è la versatilità. Sono ideali per creare forme complesse, riparare aree usurate o effettuare riparazioni di emergenza. Sono tipicamente utilizzati per sezioni specifiche o riparazioni piuttosto che per un rivestimento completo del forno.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del sistema refrattario corretto è un equilibrio tra i requisiti di prestazione e i vincoli logistici. La decisione dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima durata della campagna e la resistenza: i mattoni refrattari ad alta densità e alto contenuto di allumina sono spesso la scelta superiore nonostante il costo di installazione più elevato.

- Se il tuo obiettivo principale è la velocità di installazione e la flessibilità operativa: i rivestimenti monolitici colabili offrono un eccellente equilibrio tra prestazioni e velocità.

- Se il tuo obiettivo principale sono le riparazioni mirate o il rivestimento di forme complesse: le mescole modellabili o da battitura offrono la versatilità necessaria per stuccature e sezioni sagomate su misura.

In definitiva, considerare il rivestimento refrattario come parte integrante del processo, non solo come un materiale di consumo, è la chiave per ottimizzare l'intera operatività del tuo forno.

Tabella Riassuntiva:

| Funzione | Descrizione |

|---|---|

| Isolamento Termico | Contiene il calore per ridurre la perdita di energia e proteggere l'involucro d'acciaio dal surriscaldamento. |

| Resistenza Chimica | Agisce come barriera contro materiali fusi e gas corrosivi. |

| Resistenza all'Abrasione | Resiste all'usura fisica dei materiali di carica che cadono nel forno rotante. |

| Resistenza agli Shock Termici | Gestisce rapidi cambiamenti di temperatura durante i cicli di riscaldamento e raffreddamento senza danni. |

Migliora le capacità del tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni rotanti, forni a muffola, forni tubolari, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e durata. Non lasciare che le inefficienze del forno ti frenino—contattaci oggi per discutere come le nostre soluzioni su misura possono proteggere la tua attrezzatura e ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme