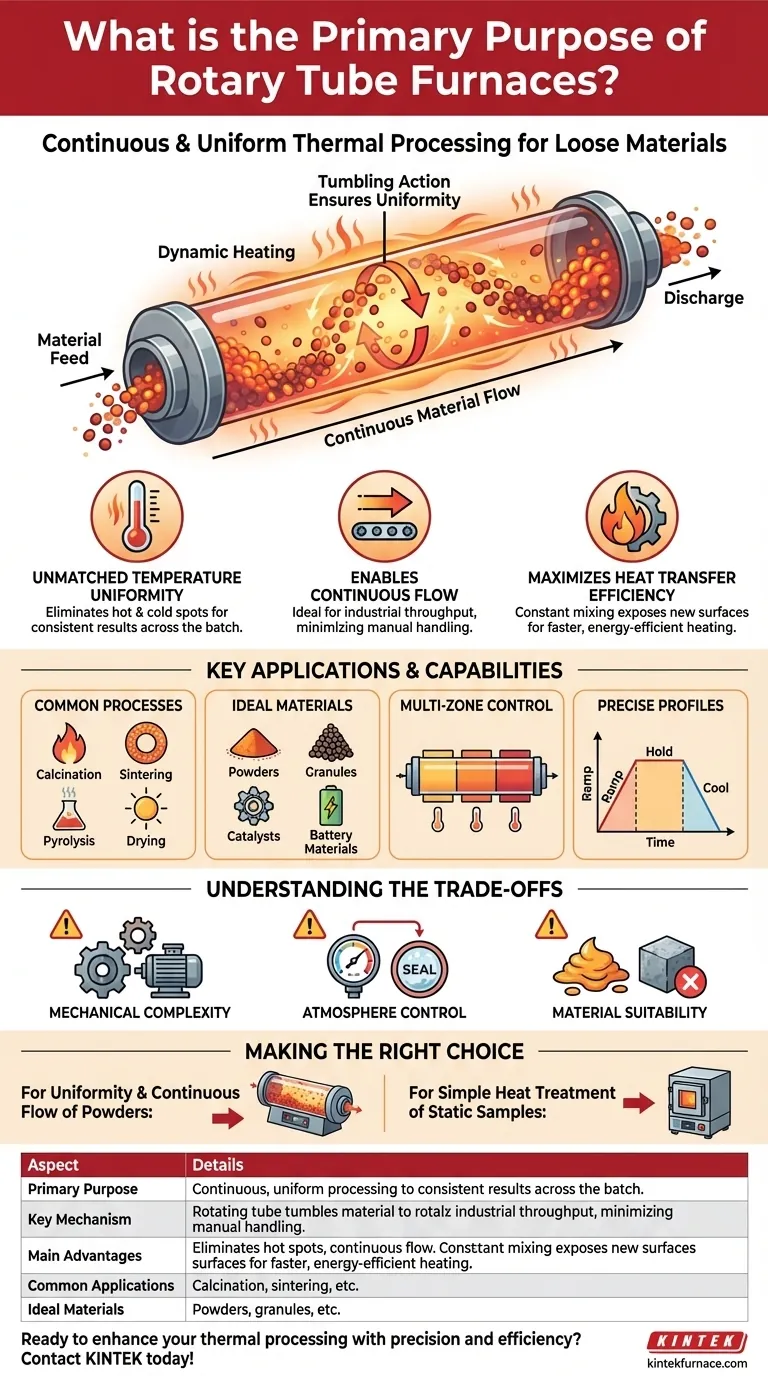

Nella loro essenza, lo scopo principale dei forni a tubo rotante è il trattamento termico continuo e uniforme di materiali sfusi e scorrevoli come polveri e granuli. Utilizzano un tubo cilindrico rotante per rimescolare il materiale, garantendo che ogni particella sia esposta uniformemente al calore per modifiche fisiche o chimiche coerenti.

Il vantaggio distintivo di un forno a tubo rotante non è solo il riscaldamento, ma *come* riscalda. La rotazione costante è il meccanismo chiave che garantisce una temperatura uniforme superiore e un efficiente trasferimento di calore, un risultato difficile da ottenere con metodi di riscaldamento statici per materiali sfusi.

Come i forni a tubo rotante ottengono un'elaborazione superiore

Un forno a tubo rotante opera su un principio di riscaldamento indiretto e dinamico. Questa scelta progettuale è fondamentale per la sua efficacia in applicazioni specifiche.

Il principio del riscaldamento dinamico

Il forno riscalda un tubo cilindrico, che viene ruotato lungo il suo asse longitudinale. Il materiale da trattare viene inserito all'interno di questo tubo.

Mentre il tubo ruota, il materiale all'interno si rovescia delicatamente. Questo movimento costante assicura che il materiale non si limiti a stare sul fondo, ma venga continuamente miscelato ed esposto alla superficie interna calda del tubo.

Garantire un'uniformità di temperatura senza pari

In un forno statico, le polveri o i granuli possono subire un riscaldamento non uniforme. Il materiale sulla parte superiore potrebbe trovarsi a una temperatura diversa rispetto al materiale a contatto con la superficie calda sul fondo.

L'azione di rimescolamento in un forno rotante risolve questo problema. Elimina i punti caldi e i punti freddi, garantendo che l'intero lotto di materiale subisca lo stesso profilo di temperatura.

Consentire il flusso continuo dei materiali

I forni a tubo rotante sono progettati per la lavorazione continua o in grandi lotti. Il materiale può essere immesso da un'estremità del tubo inclinato e rotante e viaggiare lentamente verso l'altra estremità mentre viene riscaldato.

Questa capacità è ideale per ambienti industriali in cui è richiesta una produzione costante di materiale lavorato, riducendo al minimo la necessità di manipolazione manuale tra i lotti.

Massimizzare l'efficienza del trasferimento di calore

L'azione di miscelazione costante migliora drasticamente l'efficienza del trasferimento di calore. Ogni volta che una particella si rovescia, espone una nuova superficie al calore radiante e conduttivo dalla parete del tubo.

Ciò si traduce in tempi di lavorazione più brevi e in un minor consumo energetico rispetto al riscaldamento di un cumulo statico dello stesso materiale.

Applicazioni e capacità chiave

Il design unico dei forni a tubo rotante li rende altamente versatili per una gamma di processi termici negli ambienti di laboratorio e industriali.

Processi termici comuni

Questi forni eccellono nei processi che richiedono un controllo preciso della temperatura e uniformità, come la calcinazione, la pirolisi, la sinterizzazione, l'essiccazione e la sintesi dei materiali.

Tipi di materiali ideali

Il loro punto di forza principale risiede nell'elaborazione di qualsiasi solido scorrevole. Questo include polveri metalliche, catalizzatori, materiali per batterie, ceramiche e varie sostanze chimiche.

Controllo della temperatura multi-zona

Molti modelli avanzati dispongono di più zone di riscaldamento controllate indipendentemente lungo la lunghezza del tubo. Ciò consente la creazione di profili di temperatura precisi, in cui il materiale può essere portato a rampa, mantenuto e raffreddato in un unico passaggio.

Comprendere i compromessi

Sebbene siano molto efficaci, il design di un forno a tubo rotante presenta alcune considerazioni che lo differenziano dai tipi di forni più semplici.

Complessità meccanica

Il compromesso principale è la maggiore complessità meccanica. Le guarnizioni rotanti, il motore di azionamento e il sistema di supporto richiedono più manutenzione rispetto a un semplice forno a tubo o a scatola statico.

Controllo dell'atmosfera

Mantenere un'atmosfera controllata perfettamente sigillata (ad esempio, gas inerte) all'interno di un tubo rotante può essere più impegnativo rispetto a un sistema statico. Le guarnizioni alle due estremità del tubo sono componenti critici che devono essere mantenute correttamente.

Idoneità del materiale

Questi forni non sono adatti per materiali appiccicosi, che potrebbero fondersi e rivestire il tubo, o per oggetti solidi singoli. Il loro design è esclusivamente per materiali che possono rotolare liberamente.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta tecnologia del forno dipende interamente dal tuo materiale e dal tuo obiettivo di lavorazione.

- Se la tua attenzione principale è ottenere la massima uniformità di temperatura possibile per polveri o granuli: il riscaldamento dinamico di un forno a tubo rotante è la scelta superiore.

- Se la tua attenzione principale è la scalabilità di un processo dal laboratorio alla produzione industriale continua: il design intrinseco di un forno a tubo rotante per il flusso dei materiali lo rende la piattaforma ideale per l'aumento di scala.

- Se la tua attenzione principale è il semplice trattamento termico di un piccolo numero di campioni statici o parti solide: un forno a scatola standard o un forno a tubo statico è una soluzione più diretta ed economica.

In definitiva, scegliere un forno a tubo rotante è una decisione per privilegiare la coerenza e l'efficienza del processo per materiali sfusi e scorrevoli.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo principale | Trattamento termico continuo e uniforme di materiali sfusi e scorrevoli come polveri e granuli |

| Meccanismo chiave | Il tubo rotante rimescola il materiale per un'esposizione uniforme al calore e una temperatura uniforme superiore |

| Principali vantaggi | Elimina punti caldi/freddi, consente il flusso continuo, massimizza l'efficienza del trasferimento di calore |

| Applicazioni comuni | Calcinazione, pirolisi, sinterizzazione, essiccazione, sintesi di materiali |

| Materiali ideali | Polveri metalliche, catalizzatori, materiali per batterie, ceramiche, prodotti chimici |

| Compromessi | Maggiore complessità meccanica, controllo dell'atmosfera impegnativo, non adatto a oggetti appiccicosi o solidi |

Pronto a migliorare il tuo trattamento termico con precisione ed efficienza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni a tubo rotante, progettati per laboratori e industrie che lavorano con polveri e granuli. Sfruttando un'eccezionale R&S e una produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo riscaldamento uniforme, flusso continuo e prestazioni ottimali. Contattaci oggi stesso tramite il nostro modulo di contatto per discutere di come le nostre soluzioni su misura possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme