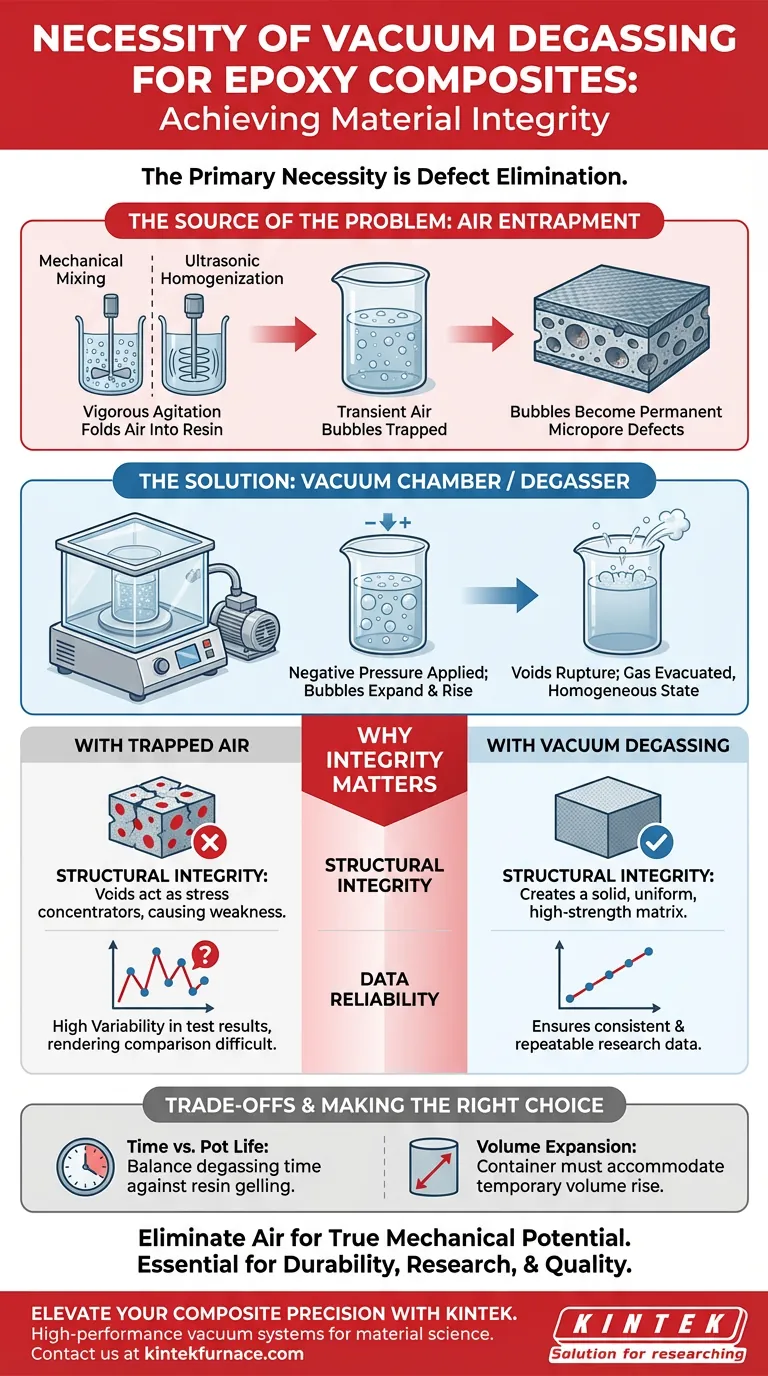

La necessità primaria è l'eliminazione dei difetti. Quando la resina epossidica viene sottoposta a miscelazione meccanica o omogeneizzazione ultrasonica, le bolle d'aria rimangono inevitabilmente intrappolate nel liquido viscoso. È necessaria una camera a vuoto o uno sfiato per creare un ambiente di pressione negativa che espella queste sacche d'aria dalla miscela prima che si indurisca.

La presenza di aria intrappolata crea difetti di micropori che compromettono fondamentalmente il materiale. Lo sfiato sottovuoto è essenziale per rimuovere questi vuoti, garantendo che il composito mantenga la sua integrità strutturale prevista e produca risultati di test meccanici coerenti e affidabili.

La fonte del problema

L'inevitabilità dell'intrappolamento dell'aria

Il processo di preparazione dei compositi epossidici comporta quasi sempre una vigorosa agitazione. Sia che si utilizzino lame di miscelazione meccanica o omogeneizzazione ultrasonica per miscelare i componenti, l'azione fisica incorpora aria nel liquido.

Dalle bolle ai difetti

Se questa miscela viene lasciata polimerizzare senza intervento, quelle bolle d'aria transitorie diventano caratteristiche permanenti del materiale solido. Nella scienza dei materiali, queste sono classificate come difetti di micropori.

L'impatto sulla matrice

Questi difetti interrompono la continuità della matrice polimerica. Invece di un composito solido e uniforme, si ottiene un materiale pieno di vuoti microscopici che agiscono come difetti interni.

Il meccanismo di sfiato

Applicazione di pressione negativa

Una camera a vuoto funziona riducendo significativamente la pressione atmosferica circostante la resina. Man mano che la pressione diminuisce, le bolle d'aria intrappolate aumentano di dimensioni e salgono rapidamente alla superficie del liquido.

Rottura dei vuoti

Una volta in superficie, queste bolle si rompono e il gas viene evacuato dalla camera. Ciò "ripristina" efficacemente la densità della miscela, riportandola a uno stato omogeneo privo di inclusioni gassose.

Perché integrità e affidabilità sono importanti

Preservazione dell'integrità strutturale

L'obiettivo principale di un composito è solitamente la resistenza meccanica o la durabilità. I difetti di micropori agiscono come concentratori di stress, rendendo la parte finale significativamente più debole del suo limite teorico.

Garanzia di test affidabili

Per la ricerca o il controllo qualità, l'affidabilità dei dati è fondamentale. Se si testa un campione pieno di vuoti casuali, i risultati rifletteranno i difetti piuttosto che le vere proprietà del materiale.

Coerenza tra i campioni

Lo sfiato garantisce che ogni campione sia uniforme. Senza di esso, la distribuzione casuale delle bolle porta a un'elevata variabilità nei dati di prestazione, rendendo difficile o impossibile l'analisi comparativa.

Comprensione dei compromessi

Tempo vs. Tempo di lavorabilità

Lo sfiato sottovuoto richiede tempo. È necessario bilanciare la durata del processo sottovuoto con il tempo di lavorabilità (tempo di utilizzo) della resina epossidica; se la resina inizia a gelificare mentre è ancora sotto vuoto, il processo fallirà.

Espansione del volume

Man mano che le bolle si espandono sotto vuoto, il volume complessivo della resina aumenta temporaneamente (spesso raddoppiando o triplicando). Il contenitore deve essere abbastanza grande da accogliere questo aumento per evitare che la resina trabocchi nella pompa per vuoto.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo composito soddisfi i tuoi requisiti specifici, applica la seguente logica:

- Se la tua attenzione principale è la durabilità strutturale: devi effettuare lo sfiato per eliminare i concentratori di stress che potrebbero portare a crepe premature o guasti sotto carico.

- Se la tua attenzione principale è la ricerca e i test: devi effettuare lo sfiato per evitare che il contenuto variabile di vuoti distorca i tuoi dati e riduca la ripetibilità dei tuoi esperimenti.

Eliminare l'intrappolamento dell'aria non è semplicemente un passaggio estetico; è un requisito fondamentale per raggiungere il vero potenziale meccanico dei compositi epossidici.

Tabella riassuntiva:

| Caratteristica | Impatto dell'intrappolamento dell'aria | Vantaggio dello sfiato sottovuoto |

|---|---|---|

| Integrità strutturale | I vuoti agiscono come concentratori di stress; causano debolezza | Crea una matrice solida, uniforme e ad alta resistenza |

| Affidabilità dei dati | Elevata variabilità nei risultati dei test meccanici | Garantisce dati di ricerca coerenti e ripetibili |

| Qualità del materiale | Difetti di micropori interni e difetti superficiali | Materiale omogeneo privo di inclusioni gassose |

| Prestazioni | Crepe premature e guasti del materiale | Massimizza il potenziale meccanico teorico |

Eleva la precisione del tuo composito con KINTEK

Non lasciare che l'aria intrappolata comprometta la tua ricerca o la qualità della produzione. KINTEK fornisce camere a vuoto e sistemi di sfiato ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali avanzati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi di vuoto, CVD e da laboratorio ad alta temperatura personalizzabili, su misura per le tue esigenze di lavorazione epossidica uniche.

Pronto a eliminare i difetti e ottenere prestazioni superiori del materiale? Contatta i nostri specialisti oggi stesso per trovare la soluzione sottovuoto perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Mertol Tüfekci, Loïc Salles. Nonlinear behaviour of epoxy and epoxy-based nanocomposites: an integrated experimental and computational analysis. DOI: 10.1080/15397734.2023.2293763

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché viene utilizzato un forno di essiccazione sottovuoto per il trattamento di ricottura dei film polimerici iono-conduttivi? Migliorare la stabilità del film

- Quali sono le sfide del mantenimento di un vuoto spinto nei forni? Superare gli ostacoli chiave per prestazioni ottimali

- Qual è il principio di funzionamento di un forno per carbocementazione sottovuoto? Ottieni una tempra superficiale superiore per le parti in acciaio

- Come differiscono le proprietà di raffreddamento dell'argon e dell'azoto nei forni sottovuoto? Confronta velocità, sicurezza e idoneità dei materiali

- Quali attività di manutenzione sono richieste per i forni a tempra a fondo apribile? Garantire prestazioni e sicurezza ottimali

- Quali sono le applicazioni della brasatura in forno nell'industria aerospaziale? Unione di componenti critici per il volo

- Come ottimizza il consumo energetico l'apprendimento per rinforzo (RL)? Aumenta l'efficienza del forno fino al 30%

- Il Forno a Fusione Sotto Vuoto Spinto è adatto per applicazioni di ricerca? Sblocca Purezza e Precisione nella Scienza dei Materiali