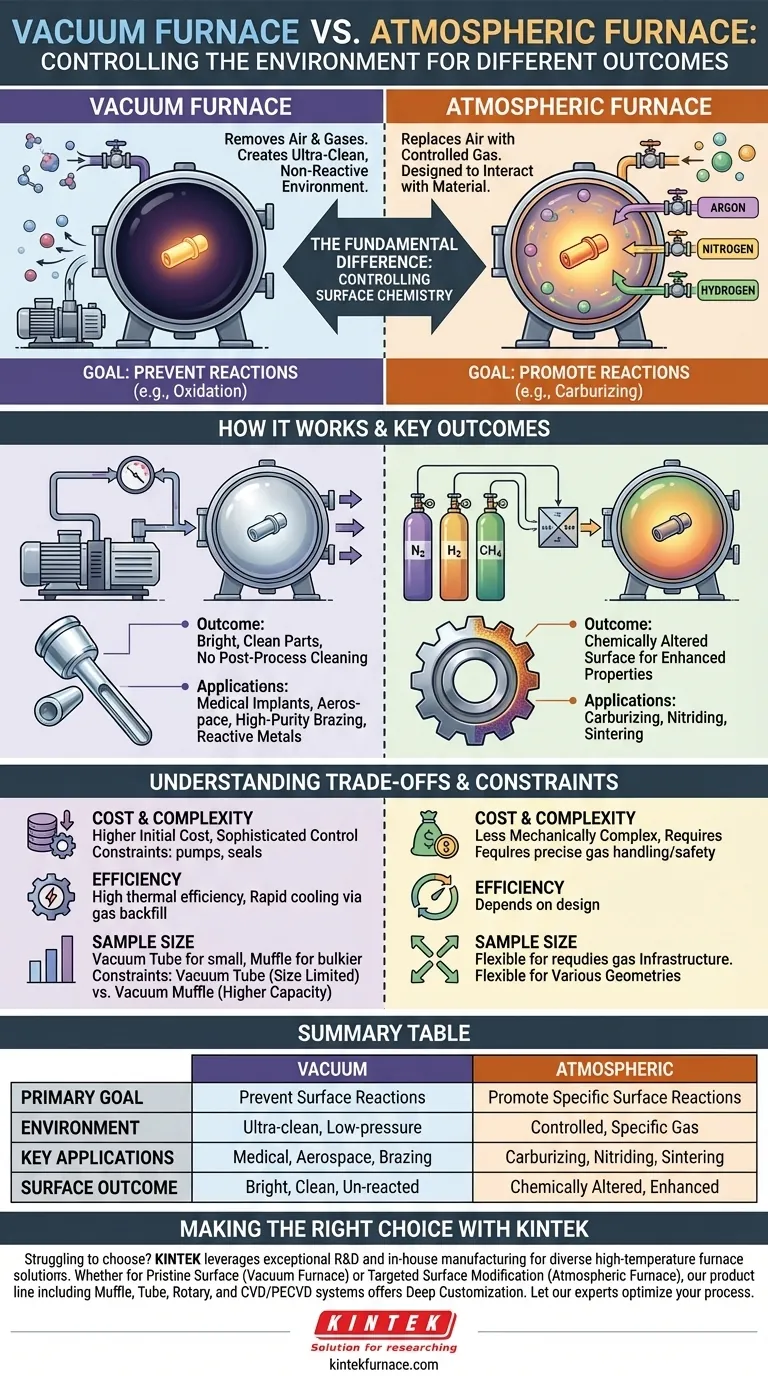

In sostanza, la differenza tra un forno a vuoto e un forno ad atmosfera è l'ambiente in cui il materiale viene riscaldato. Un forno a vuoto rimuove aria e altri gas per creare un ambiente ultra-pulito e non reattivo. Al contrario, un forno ad atmosfera sostituisce l'aria ambiente con un gas specifico, attentamente controllato, o una miscela di gas progettata per interagire con la superficie del materiale in modo prevedibile.

La scelta non riguarda semplicemente il riscaldamento di un pezzo, ma il controllo della sua chimica superficiale. Un forno a vuoto viene utilizzato per prevenire reazioni come l'ossidazione, mentre un forno ad atmosfera viene utilizzato per promuovere reazioni specifiche e desiderabili.

La differenza fondamentale: controllare l'ambiente

La funzione primaria che separa queste due tecnologie è il modo in cui gestiscono l'atmosfera che circonda il pezzo durante un ciclo termico. Questo controllo, o la sua assenza, determina le proprietà finali del materiale.

Come funziona un forno a vuoto

Un forno a vuoto utilizza un sistema di pompe per evacuare quasi tutte le molecole di aria e altri gas da una camera di riscaldamento sigillata prima dell'inizio del processo. Questo crea un ambiente a bassa pressione, o vuoto.

Lo scopo è creare un ambiente chimicamente inerte. Rimuovendo ossigeno, vapore acqueo e altri potenziali contaminanti, il forno previene reazioni chimiche indesiderate sulla superficie del materiale a temperature elevate.

Come funziona un forno ad atmosfera

Un forno ad atmosfera, più precisamente chiamato forno ad atmosfera controllata, funziona anch'esso con una camera sigillata. Tuttavia, invece di rimuovere l'atmosfera, purga l'aria ambiente e la sostituisce con un gas specifico.

Questo gas può essere inerte (come argon o azoto) per prevenire semplicemente l'ossidazione, oppure può essere reattivo (come idrogeno, miscele di azoto o gas ricchi di carbonio). Ciò consente processi che alterano intenzionalmente la superficie del materiale, come la carburazione o la nitrurazione.

Risultati e applicazioni chiave del processo

La differenza nel controllo atmosferico porta ad applicazioni molto diverse. La tua scelta dipende interamente da ciò che vuoi che accada alla superficie del tuo materiale durante il riscaldamento.

Quando usare un forno a vuoto: purezza della superficie

I forni a vuoto sono lo standard per i processi in cui il mantenimento della superficie incontaminata del materiale è fondamentale. L'assenza di atmosfera previene l'ossidazione, la decarburazione e altre forme di contaminazione superficiale.

Ciò si traduce in pezzi brillanti e puliti che richiedono poca o nessuna pulizia post-processo. Le applicazioni comuni includono il trattamento termico di impianti medici, componenti aerospaziali, brasatura ad alta purezza e ricottura di metalli reattivi.

Quando usare un forno ad atmosfera: modifica della superficie

I forni ad atmosfera vengono scelti quando l'obiettivo è modificare intenzionalmente la chimica superficiale del materiale per migliorarne le proprietà. L'atmosfera di gas controllata è un ingrediente chiave nel processo stesso.

Processi come la carburazione (aggiunta di carbonio all'acciaio per la durezza), la nitrurazione (aggiunta di azoto per la resistenza all'usura) e la sinterizzazione di metalli in polvere si basano su specifiche reazioni gas-solido che possono avvenire solo in un ambiente ad atmosfera controllata.

Comprendere i compromessi e i vincoli

Sebbene la funzione sia il motore principale, considerazioni pratiche come costo, efficienza e limitazioni fisiche influenzano anche la decisione.

Costo e complessità

I forni a vuoto sono generalmente più complessi e comportano un costo iniziale più elevato a causa delle robuste pompe per vuoto, dei meccanismi di sigillatura avanzati e dei sofisticati sistemi di controllo necessari per raggiungere e mantenere il vuoto.

I forni ad atmosfera possono essere meno complessi meccanicamente, ma richiedono un'infrastruttura di gestione del gas precisa, inclusi controllori di flusso, miscelatori e sistemi di sicurezza, specialmente quando si utilizzano gas infiammabili o reattivi.

Velocità ed efficienza del processo

I moderni forni a vuoto hanno spesso un'elevata efficienza termica e possono ottenere un raffreddamento molto rapido. Ciò si ottiene riempiendo la camera calda con un gas inerte ad alta pressione (come azoto o argon) e facendolo circolare con una ventola per temprare i pezzi.

Dimensioni e geometria del campione

All'interno della categoria del vuoto, esistono dei vincoli. I forni a tubo a vuoto sono eccellenti per lavori di precisione su oggetti più piccoli ma sono limitati dal loro diametro e lunghezza. Per componenti più ingombranti, un forno a muffola a vuoto offre una capacità interna significativamente maggiore e spesso una temperatura massima più elevata.

Fare la scelta giusta per il tuo processo

La scelta della tecnologia del forno corretta inizia con una chiara comprensione del tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è preservare l'integrità superficiale del materiale: Un forno a vuoto è la scelta superiore per una finitura pulita, brillante e non reattiva.

- Se il tuo obiettivo principale è alterare la chimica superficiale del materiale: È necessario un forno ad atmosfera per introdurre i gas specifici necessari per processi come la carburazione o la nitrurazione.

- Se stai lavorando metalli altamente reattivi come titanio o zirconio: Un forno a vuoto fornisce l'ambiente più inerte e non contaminante possibile.

- Se il tuo budget è limitato e il tuo processo può tollerare una semplice atmosfera inerte: Un forno ad atmosfera a base di azoto o argon può essere un'alternativa economica al vuoto per prevenire l'ossidazione di base.

In definitiva, la tua decisione dipende dal fatto che tu debba proteggere la superficie o modificarla.

Tabella riassuntiva:

| Caratteristica | Forno a vuoto | Forno ad atmosfera |

|---|---|---|

| Obiettivo primario | Prevenire reazioni superficiali (ossidazione) | Promuovere reazioni superficiali specifiche (carburazione, nitrurazione) |

| Ambiente | Vuoto ultra-pulito, a bassa pressione | Atmosfera di gas controllata e specifica |

| Applicazioni chiave | Impianti medici, aerospaziale, brasatura, metalli reattivi | Carburazione, nitrurazione, sinterizzazione |

| Risultato superficiale | Finitura brillante, pulita, non reattiva | Superficie chimicamente alterata per proprietà migliorate |

Fai fatica a scegliere il forno giusto per il tuo specifico processo termico?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. Sia che la tua priorità sia l'integrità superficiale incontaminata ottenuta con un Forno a Vuoto o la modifica superficiale mirata resa possibile da un Forno ad Atmosfera, la nostra linea di prodotti — inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD — è supportata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas