In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo per creare film sottili di alta qualità su una superficie. Si distingue da altri metodi perché utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie per la deposizione. Questa differenza fondamentale consente alla PECVD di operare a temperature molto più basse rispetto alla deposizione chimica da vapore (CVD) tradizionale, rendendola eccezionalmente versatile e indispensabile nella produzione moderna.

Il vantaggio centrale della PECVD è che disaccoppia l'energia della reazione dalla temperatura del substrato. Utilizzando il plasma per scomporre i gas precursori invece del calore elevato, consente il rivestimento di materiali sensibili alla temperatura che altrimenti verrebbero danneggiati o distrutti dai processi di deposizione convenzionali.

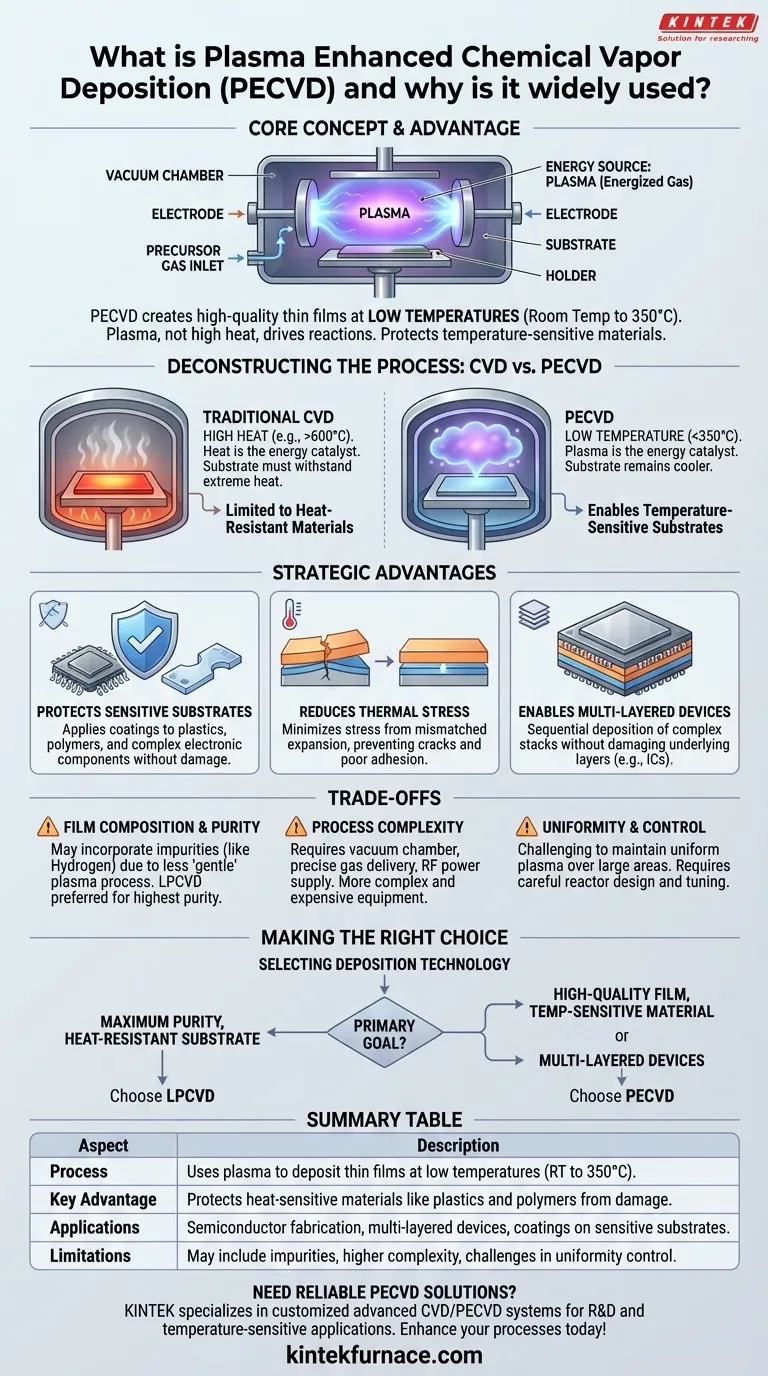

Decostruire il Processo PECVD

Per capire perché la PECVD è così ampiamente utilizzata, dobbiamo prima confrontarla con il suo predecessore, la deposizione chimica da vapore (CVD) tradizionale. La differenza fondamentale risiede nel modo in cui ciascun processo fornisce l'energia necessaria.

Il Problema con la CVD Tradizionale

La CVD standard funziona come un forno ad alta temperatura. Riscalda un substrato (l'oggetto da rivestire) a temperature molto elevate, spesso superiori a 600°C. Vengono quindi introdotti gas precursori, e il calore intenso li scompone, facendoli reagire e depositare un film solido sul substrato caldo. Questo processo è efficace ma presenta un limite significativo: può essere utilizzato solo su materiali in grado di resistere al calore estremo.

Il Ruolo del Plasma

La PECVD risolve questo problema introducendo una nuova fonte di energia: il plasma. Il plasma è spesso chiamato il quarto stato della materia e viene creato applicando energia (tipicamente un campo a radiofrequenza) a un gas a bassa pressione. Questo processo strappa elettroni dalle molecole di gas, creando una miscela altamente energizzata di ioni, elettroni e particelle neutre.

Il Plasma come Catalizzatore Energetico

In una camera PECVD, questo plasma fornisce l'energia necessaria per separare le molecole del gas precursore. Le collisioni energetiche all'interno del plasma sono sufficienti per avviare le reazioni chimiche che portano alla deposizione del film. Poiché è il plasma, non il calore, a svolgere il lavoro pesante, il substrato stesso può rimanere a una temperatura molto più bassa, tipicamente tra la temperatura ambiente e i 350°C.

Il Vantaggio Strategico della Lavorazione a Bassa Temperatura

La capacità di depositare film a basse temperature non è solo un miglioramento minore; è una capacità trasformativa che sblocca nuove possibilità nella scienza dei materiali e nella fabbricazione di dispositivi.

Protezione dei Substrati Sensibili

Molti materiali e dispositivi avanzati non tollerano le alte temperature della CVD tradizionale. Ciò include materie plastiche, polimeri e componenti elettronici complessi che hanno già subito fasi di fabbricazione precedenti. La PECVD rende possibile applicare rivestimenti durevoli e funzionali a queste superfici sensibili al calore senza causare danni.

Riduzione dello Stress Termico

Quando i materiali vengono riscaldati e raffreddati, si espandono e si contraggono. Se un film sottile e il substrato sottostante si espandono a velocità diverse, si può accumulare un enorme stress, portando a crepe, scarsa adesione o al completo fallimento del film. La natura a bassa temperatura della PECVD minimizza questo stress termico, con conseguenti interfacce più robuste e affidabili tra il film e il substrato.

Abilitazione di Dispositivi Multistrato

I moderni chip semiconduttori sono incredibilmente complessi, costruiti con decine di strati sovrapposti di materiali diversi. Se la deposizione di un nuovo strato richiedesse alte temperature, potrebbe danneggiare o alterare le proprietà degli strati già presenti. La PECVD consente la deposizione sequenziale di strati di alta qualità, rendendo possibile la fabbricazione di circuiti integrati e altri dispositivi complessi.

Comprendere i Compromessi della PECVD

Sebbene potente, la PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Composizione e Purezza del Film

L'ambiente di plasma ad alta energia è meno "delicato" di un processo puramente termico. Di conseguenza, i gas precursori potrebbero non scomporsi in modo altrettanto pulito, portando talvolta all'incorporazione di impurità (come l'idrogeno) nel film finale. Per le applicazioni che richiedono la massima purezza in assoluto, un processo termico ad alta temperatura come la CVD a bassa pressione (LPCVD) potrebbe essere ancora superiore.

Complessità del Processo

Un sistema PECVD comprende una camera a vuoto, sistemi di erogazione dei gas precisi e un alimentatore di radiofrequenza per generare il plasma. Ciò rende l'attrezzatura e il controllo del processo più complessi e spesso più costosi rispetto ai metodi di deposizione più semplici.

Uniformità e Controllo

Sebbene la PECVD possa ottenere risultati eccellenti, controllare l'uniformità del plasma su un'area superficiale molto ampia può essere difficile. Ciò può influire sulla consistenza dello spessore e delle proprietà del film, richiedendo un'attenta progettazione del reattore e una messa a punto del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di deposizione dipende interamente dal bilanciamento dei requisiti del tuo materiale, del tuo substrato e dei tuoi obiettivi di prestazione.

- Se la tua priorità principale è la massima purezza del film su un substrato resistente al calore: Un processo termico tradizionale come la LPCVD può fornire un film più denso e puro.

- Se la tua priorità principale è depositare un film di alta qualità su un materiale sensibile alla temperatura: La PECVD è la scelta definitiva e spesso l'unica praticabile.

- Se la tua priorità principale è costruire dispositivi multistrato complessi: La natura a bassa temperatura della PECVD è essenziale per preservare l'integrità degli strati sottostanti.

In definitiva, la maestria della PECVD risiede nella sua capacità di fornire rivestimenti di alta qualità senza i danni collaterali distruttivi dell'alto calore.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Utilizza il plasma per depositare film sottili a basse temperature (temperatura ambiente a 350°C). |

| Vantaggio Chiave | Protegge i materiali sensibili al calore come materie plastiche e polimeri dal danneggiamento. |

| Applicazioni | Fabbricazione di semiconduttori, dispositivi multistrato e rivestimenti su substrati sensibili. |

| Limitazioni | Può includere impurità, maggiore complessità e sfide nel controllo dell'uniformità. |

Hai bisogno di soluzioni PECVD affidabili per il tuo laboratorio? KINTEK è specializzata in sistemi CVD/PECVD avanzati con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra esperienza nella R&S e nella produzione interna garantisce soluzioni su misura e ad alte prestazioni per applicazioni sensibili alla temperatura. Contattaci oggi per migliorare i tuoi processi di deposizione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura