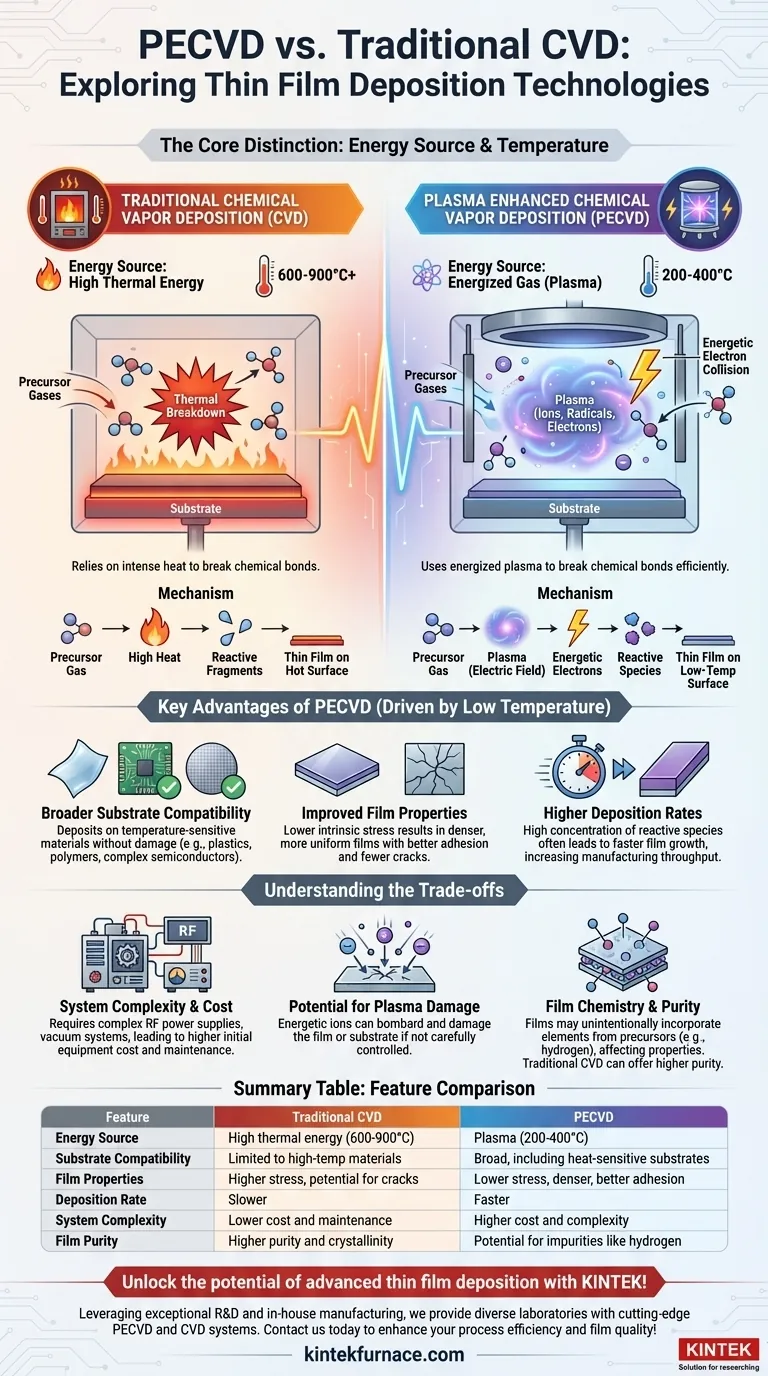

In breve, la deposizione chimica da vapore potenziata al plasma (PECVD) è un'evoluzione moderna della deposizione chimica da vapore (CVD) tradizionale. La differenza fondamentale è la sua fonte di energia. Invece di fare affidamento esclusivamente sul calore elevato per guidare la reazione chimica, la PECVD utilizza un gas energizzato, o plasma, per depositare film sottili a temperature significativamente più basse.

La distinzione principale non è l'obiettivo — entrambe le tecniche depositano film sottili da un gas — ma il metodo di attivazione. La CVD tradizionale utilizza calore intenso per decomporre i gas, mentre la PECVD utilizza un plasma ad alta efficienza energetica. Ciò consente alla PECVD di operare a temperature più basse, espandendo drasticamente le sue applicazioni e spesso migliorando la qualità del film.

Il Meccanismo Principale: Calore vs. Plasma

Per capire perché si dovrebbe scegliere un metodo piuttosto che l'altro, è necessario prima comprendere come funziona ciascuno a livello chimico. L'obiettivo è rompere i gas precursori stabili e incoraggiarli a reagire e formare un film solido su una superficie (il substrato).

Come funziona la CVD tradizionale

La CVD tradizionale è concettualmente semplice. I gas precursori vengono fatti fluire su un substrato che è stato riscaldato a temperature molto elevate, spesso nell'intervallo di 600-900°C o superiore.

Questa intensa energia termica fornisce l'energia di attivazione necessaria per rompere i legami chimici nelle molecole del gas precursore. I frammenti reattivi risultanti si depositano quindi sulla superficie calda, formando il film sottile desiderato.

Come funziona la PECVD

La PECVD raggiunge lo stesso risultato senza calore estremo. Funziona all'interno di una camera a vuoto dove un campo elettrico viene utilizzato per ionizzare i gas precursori, trasformandoli in un plasma.

Questo plasma è una "zuppa" di ioni, radicali ed elettroni altamente energetici. Questi elettroni energetici collidono con le molecole di gas, rompendo i loro legami in modo molto più efficiente del solo calore. Ciò consente al substrato di rimanere a una temperatura molto più bassa, tipicamente tra 200-400°C, pur ottenendo una deposizione di film di alta qualità.

Vantaggi Chiave Determinati dalla Bassa Temperatura

Il passaggio dall'energia termica all'energia del plasma non è solo una curiosità tecnica; produce diversi vantaggi critici e reali.

Ampia Compatibilità con i Substrati

Questo è il vantaggio più significativo della PECVD. Molti materiali avanzati, come plastiche, polimeri o complessi dispositivi semiconduttori con più strati, non possono sopportare le alte temperature della CVD tradizionale.

Il processo a bassa temperatura della PECVD rende possibile depositare film di alta qualità su questi substrati termosensibili senza causare danni, deformazioni o degrado.

Migliori Proprietà del Film

Le alte temperature introducono stress termico in un film mentre si raffredda, il che può portare a crepe o scarsa adesione.

Poiché la PECVD opera a temperature più basse, produce film con meno stress intrinseco. Ciò si traduce in rivestimenti più densi e uniformi che sono meno inclini a cricche e aderiscono meglio al substrato.

Maggiore Tasso di Deposizione

Il plasma crea una concentrazione molto più elevata di specie chimiche reattive di quanto sia tipicamente possibile con metodi termici a temperature comparabili.

Questa alta densità di molecole "pronte a reagire" spesso porta a una crescita più rapida del film. Ciò aumenta la produttività, che è un fattore critico in ambienti di produzione come la fabbricazione di semiconduttori e la produzione di celle solari.

Comprendere i Compromessi

Sebbene potente, la PECVD non è un sostituto universale della CVD tradizionale. La scelta del metodo giusto richiede la comprensione dei suoi limiti.

Complessità e Costo del Sistema

Un sistema PECVD è intrinsecamente più complesso di un forno CVD termico. Richiede alimentatori a radiofrequenza (RF), reti di adattamento di impedenza e progetti di camere a vuoto più sofisticati per generare e sostenere il plasma. Ciò si traduce in un costo iniziale dell'attrezzatura e una manutenzione più elevati.

Potenziale Danno da Plasma

Gli stessi ioni energetici che guidano la reazione possono anche bombardare la superficie del film e del substrato. Se non controllato attentamente, questo bombardamento può introdurre difetti o danni nella struttura cristallina del materiale.

Chimica e Purezza del Film

I film PECVD possono talvolta incorporare involontariamente elementi dai gas precursori, come l'idrogeno. Sebbene a volte questa sia una caratteristica desiderabile (nota come passivazione), può anche essere un'impurità che altera le proprietà elettriche o ottiche del film. La CVD ad alta temperatura può talvolta produrre film più puri e cristallini per applicazioni specifiche.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dai tuoi specifici vincoli materiali e dal risultato desiderato.

- Se il tuo obiettivo principale è la compatibilità con substrati termosensibili: la PECVD è la scelta chiara e spesso l'unica grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza e cristallinità del film possibile (ad es. per l'epitassia): la CVD tradizionale ad alta temperatura può ancora essere superiore per alcuni materiali in cui l'energia termica promuove una migliore formazione reticolare.

- Se il tuo obiettivo principale è un'elevata produttività su substrati robusti: la PECVD offre spesso tassi di deposizione più elevati, ma è necessario bilanciarli con la maggiore complessità e il costo dell'attrezzatura.

Comprendere questo compromesso fondamentale tra energia termica e plasma ti consente di selezionare lo strumento di deposizione preciso per i tuoi obiettivi di materiale e prestazioni.

Tabella Riepilogativa:

| Caratteristica | CVD Tradizionale | PECVD |

|---|---|---|

| Fonte di Energia | Alta energia termica (600-900°C) | Plasma (200-400°C) |

| Compatibilità con il Substrato | Limitato a materiali ad alta temperatura | Ampia, inclusi substrati termosensibili |

| Proprietà del Film | Maggiore stress, potenziale di cricche | Minore stress, più denso, migliore adesione |

| Tasso di Deposizione | Più lento | Più veloce |

| Complessità del Sistema | Costo e manutenzione inferiori | Costo e complessità superiori |

| Purezza del Film | Maggiore purezza e cristallinità | Potenziale di impurità come l'idrogeno |

Sblocca il potenziale della deposizione avanzata di film sottili con KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi PECVD e CVD all'avanguardia, inclusa la nostra linea completa di forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni su misura per le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, celle solari o materiali termosensibili. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono migliorare l'efficienza del tuo processo e la qualità del film!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura