Nella produzione di celle solari, la PECVD è un processo critico utilizzato per depositare film ad altissime prestazioni ed estremamente sottili sulla superficie della cella a basse temperature. Questa tecnica, la deposizione chimica da vapore potenziata al plasma, svolge due funzioni principali: applicare un rivestimento antiriflesso per massimizzare l'assorbimento della luce solare e "passivare" la superficie del silicio per migliorarne l'efficienza elettrica. Lo fa senza il calore elevato di altri metodi, che potrebbe danneggiare la delicata struttura della cella solare.

La sfida principale nella realizzazione di una cella solare ad alta efficienza è aggiungere strati cruciali che ne migliorano le prestazioni senza danneggiare il silicio sottostante. La PECVD risolve questo problema utilizzando un gas energizzato, o plasma, per depositare questi film a basse temperature, aumentando contemporaneamente la cattura della luce e le prestazioni elettroniche in un modo che i metodi tradizionali ad alta temperatura non possono fare.

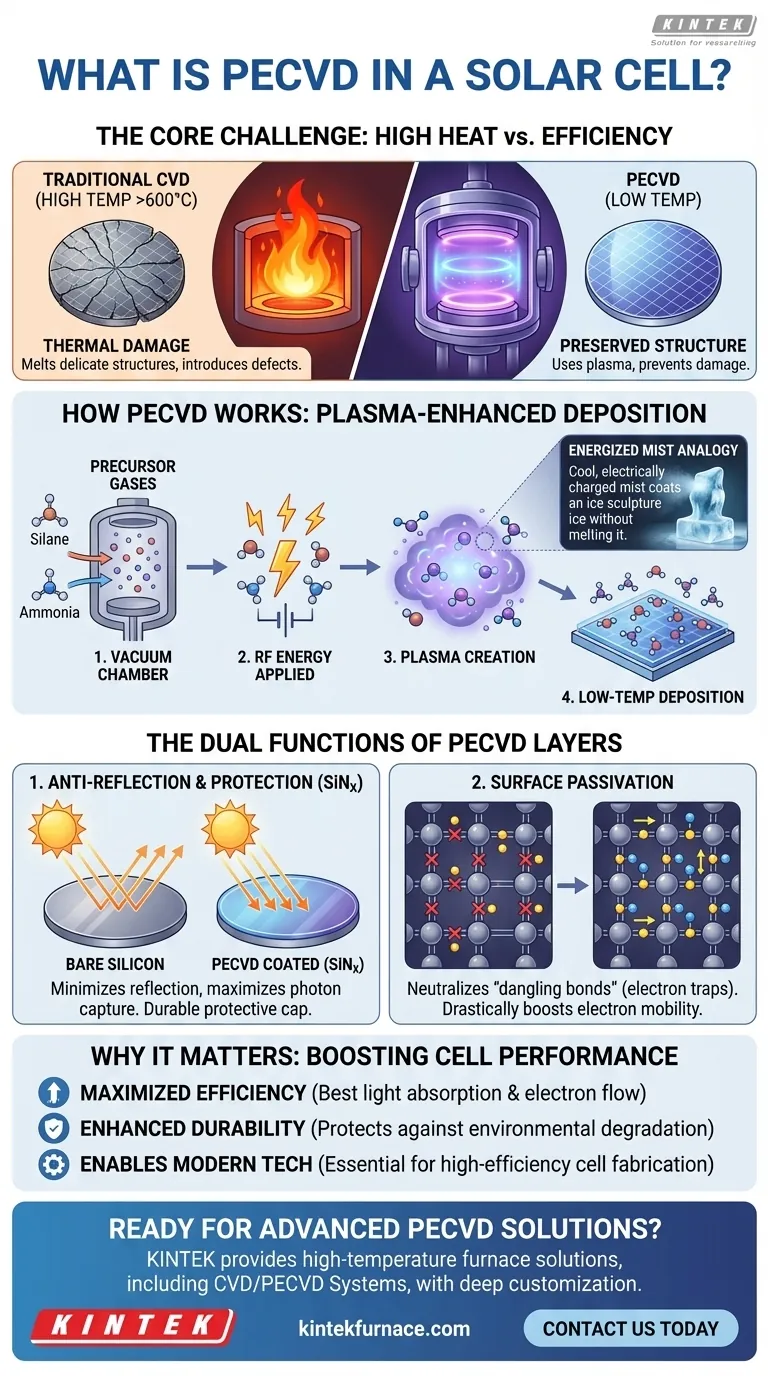

Il Problema Centrale: Perché la Temperatura è il Nemico dell'Efficienza

La Necessità di Strati Superficiali

Un wafer di silicio nudo non è una cella solare efficiente. Per funzionare bene, ha bisogno di strati aggiuntivi che la aiutino a catturare più luce e a condurre l'elettricità in modo più efficace.

Questi strati devono essere incredibilmente sottili, uniformi e possedere proprietà ottiche ed elettriche specifiche.

Il Danno Causato dal Calore Elevato

I metodi di deposizione tradizionali, come la deposizione chimica da vapore termica (CVD), richiedono temperature molto elevate (spesso >600°C) per funzionare.

Esporre una cella solare finita a tale calore può introdurre difetti nella struttura cristallina del silicio, danneggiando di fatto i componenti responsabili della generazione di elettricità. Questo danno termico riduce permanentemente l'efficienza finale della cella.

Come Funziona la PECVD: Utilizzare il Plasma Invece del Calore

Il Ruolo del Plasma

La PECVD aggira la necessità di calore elevato utilizzando il plasma. All'interno di una camera a vuoto, vengono introdotti gas precursori (come silano e ammoniaca per creare nitruro di silicio).

Viene quindi applicata energia a radiofrequenza (RF), che accende il gas in un plasma, uno stato di materia energizzato. Questo plasma ha energia sufficiente per scomporre i gas precursori in molecole reattive.

Queste molecole reattive si depositano quindi sulla superficie più fredda della cella solare, costruendo lo strato di film sottile desiderato strato dopo strato.

L'Analogia della "Nebbia Energizzata"

Immagina di dover rivestire una scultura di ghiaccio delicata. Usare vapore caldo (come la CVD tradizionale) la scioglierebbe e la distruggerebbe.

La PECVD è come usare una nebbia fresca ed elettricamente carica. Le particelle della nebbia sono sufficientemente energizzate per aderire e formare un rivestimento perfetto, ma il processo è abbastanza freddo da lasciare la scultura di ghiaccio sottostante completamente intatta.

Le Due Funzioni Principali della PECVD nelle Celle Solari

Funzione 1: Antiriflesso e Protezione

Lo strato PECVD più comune è il nitruro di silicio (SiNx). Lo scopo principale di questo strato è fungere da rivestimento antiriflesso.

Il silicio nudo è lucido e riflette una porzione significativa della luce solare in arrivo. Lo strato di SiNx depositato con precisione ha un indice di rifrazione che minimizza questa riflessione, consentendo a più fotoni (luce) di entrare nella cella e generare energia. Questo strato fornisce anche un cappuccio protettivo durevole che protegge la cella dall'umidità e dalla contaminazione.

Funzione 2: Passivazione della Superficie

Questa è la funzione più critica per le prestazioni elettriche. La superficie di un cristallo di silicio presenta "legami pendenti", legami chimici incompleti che agiscono come trappole per gli elettroni.

Quando la luce crea una coppia elettrone-lacuna, un elettrone intrappolato non può contribuire alla corrente elettrica, sprecando di fatto la sua energia.

Il nitruro di silicio depositato tramite PECVD è ricco di idrogeno. Durante il processo, questo idrogeno si diffonde leggermente nella superficie del silicio e "passiva" questi legami pendenti, neutralizzando le trappole. Ciò consente agli elettroni di muoversi liberamente, migliorando drasticamente la mobilità dei portatori di carica e aumentando l'efficienza di conversione complessiva della cella.

Comprendere i Compromessi

Complessità e Costo delle Apparecchiature

I sistemi PECVD sono camere a vuoto sofisticate che richiedono generatori di potenza RF e sistemi di controllo del gas precisi. Ciò rende le apparecchiature più complesse e costose da acquistare e mantenere rispetto ai forni ad alta temperatura più semplici.

Il Controllo del Processo è Critico

La qualità del film depositato è altamente sensibile ai parametri di processo come pressione, portate di gas, temperatura e potenza del plasma. Qualsiasi deviazione può comportare un film subottimale, con un impatto negativo sull'efficienza dell'intero lotto di celle solari.

Rendimento vs. Necessità

Sebbene alcune fasi di produzione possano essere eseguite più velocemente, i vantaggi derivanti dalla PECVD sono così significativi per le celle ad alta efficienza moderne che è considerata una fase essenziale che aggiunge valore. Il compromesso in termini di tempo è più che compensato dal drastico aumento delle prestazioni finali della cella e del valore monetario.

Perché Questo È Importante per l'Efficienza delle Celle Solari

La decisione di utilizzare la PECVD è direttamente collegata all'obiettivo di produrre pannelli solari commercialmente validi e ad alte prestazioni. Le sue capacità uniche lo rendono una pietra angolare del settore.

- Se il tuo obiettivo principale è massimizzare l'efficienza della cella: La PECVD è imprescindibile per la sua duplice capacità di fornire sia un antiriflesso di prim'ordine sia una passivazione superficiale essenziale.

- Se il tuo obiettivo principale è creare pannelli durevoli e di lunga durata: Il film denso di nitruro di silicio proveniente dalla PECVD fornisce un'eccellente protezione contro il degrado ambientale.

- Se il tuo obiettivo principale è comprendere la moderna fabbricazione di semiconduttori: La PECVD è un esempio chiave del passaggio a livello di settore verso processi a bassa temperatura che consentono dispositivi elettronici più complessi e delicati.

In definitiva, la PECVD è la tecnologia abilitante che trasforma un wafer di silicio funzionale in una cella solare ad alta efficienza pronta per la generazione di energia nel mondo reale.

Tabella Riassuntiva:

| Aspetto Chiave | Ruolo della PECVD |

|---|---|

| Processo Principale | Deposita film sottili utilizzando il plasma a basse temperature |

| Funzione Principale | Rivestimento antiriflesso e passivazione della superficie |

| Vantaggio di Temperatura | Previene danni termici ai delicati wafer di silicio |

| Impatto sull'Efficienza | Massimizza l'assorbimento della luce e la mobilità degli elettroni |

| Materiale Comune | Nitruro di silicio (SiNx) con idrogeno per la passivazione |

Pronto a migliorare la tua produzione di celle solari con soluzioni PECVD avanzate? Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri sistemi PECVD possono aumentare l'efficienza e la durata delle tue celle solari!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura