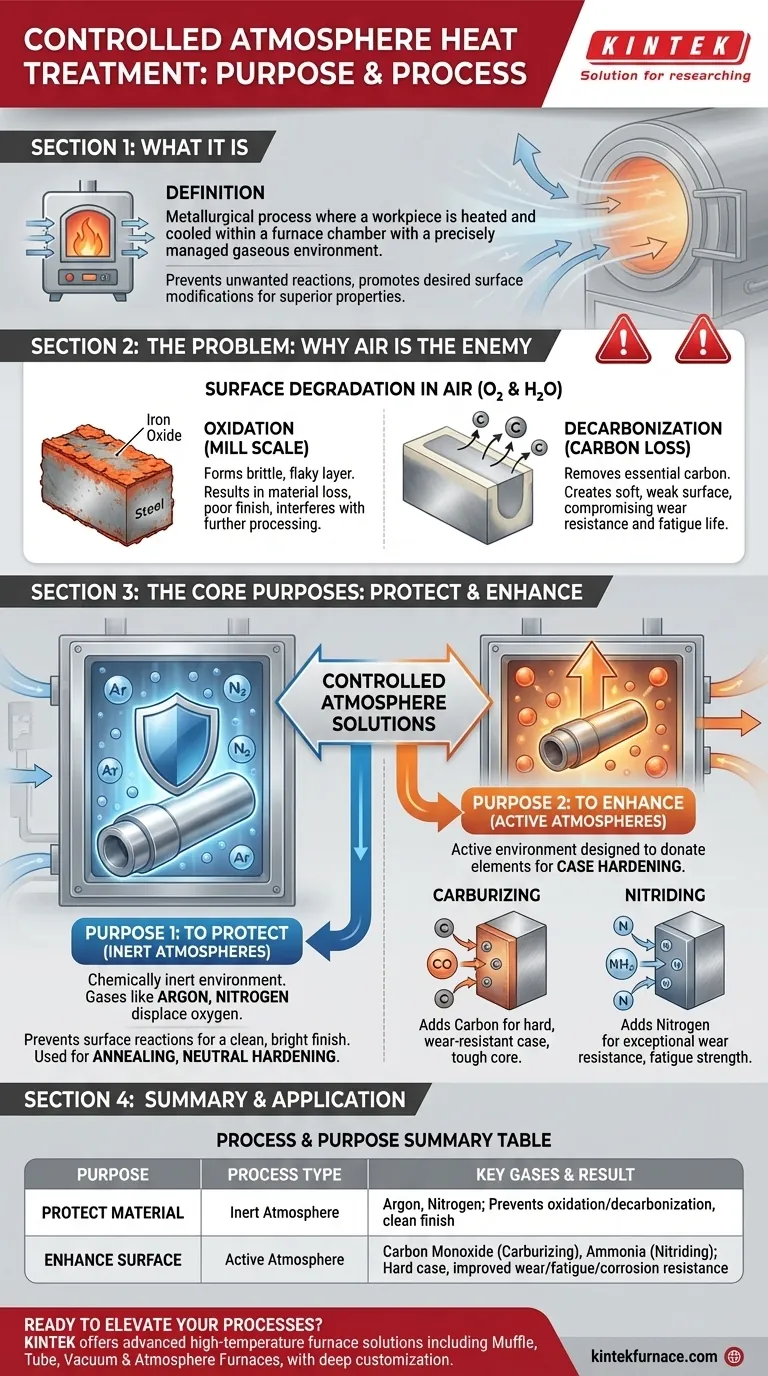

Il trattamento termico in atmosfera controllata è un processo metallurgico in cui un pezzo viene riscaldato e raffreddato all'interno di una camera del forno contenente un ambiente gassoso specificamente gestito. Questo controllo preciso della miscela di gas è attuato per prevenire reazioni chimiche indesiderate, come l'ossidazione, e per promuovere modifiche superficiali desiderate, come la cementazione o la nitrurazione, risultando in componenti con proprietà meccaniche superiori.

Lo scopo fondamentale del trattamento termico in atmosfera controllata è trasformare l'ambiente del forno da una potenziale fonte di danno a uno strumento altamente preciso. Permette di preservare perfettamente la chimica superficiale esistente di un materiale o di cambiarla attivamente e prevedibilmente per soddisfare requisiti ingegneristici specifici.

Il Problema Fondamentale: Perché l'Aria È il Nemico

Quando l'acciaio viene riscaldato ad alte temperature in aria normale, l'ossigeno e l'umidità presenti diventano altamente reattivi. Ciò porta a due forme primarie di degrado superficiale che le atmosfere controllate sono progettate per prevenire.

La Minaccia dell'Ossidazione

A temperature elevate, l'ossigeno reagisce prontamente con il ferro nell'acciaio per formare uno strato fragile e sfaldabile di ossido di ferro, comunemente noto come scaglia di laminazione (mill scale). Questo processo non è solo un problema estetico; provoca perdita di materiale, una finitura superficiale scadente e può interferire con le fasi di lavorazione successive come la placcatura o la verniciatura.

Il Rischio di Decarbonizzazione

Oltre ad aggiungere ossigeno, l'atmosfera può anche sottrarre elementi essenziali dalla superficie dell'acciaio. La decarburazione è il processo in cui gli atomi di carbonio presenti sulla superficie dell'acciaio vengono rimossi reagendo con l'atmosfera del forno. Poiché il carbonio è l'elemento principale responsabile della durezza dell'acciaio, la sua perdita crea uno strato superficiale molle e debole che compromette la resistenza all'usura e la vita a fatica del componente.

Gli Scopi Fondamentali di un'Atmosfera Controllata

Sostituendo l'aria con una specifica miscela di gas, acquisiamo la capacità di dettare le reazioni chimiche che avvengono sulla superficie del pezzo. Ciò consente due obiettivi distinti: proteggere il materiale o migliorarlo.

Scopo 1: Proteggere (Atmosfere Inerti)

La funzione più basilare di un'atmosfera controllata è essere chimicamente inerte, il che significa che non reagirà con il pezzo metallico. Gas come argon, azoto o i prodotti dissociati dell'ammoniaca vengono utilizzati per spostare ossigeno e umidità dal forno.

Questa barriera protettiva è essenziale per processi come la ricottura (tempra) o la tempra neutra, dove l'obiettivo è cambiare la microstruttura del materiale senza alterare la sua chimica superficiale. Il risultato è un pezzo pulito e brillante, privo di scaglia e decarbonizzazione.

Scopo 2: Migliorare (Atmosfere Attive)

Applicazioni più avanzate utilizzano un'atmosfera attiva, specificamente progettata per donare elementi alla superficie dell'acciaio in un processo noto come tempra superficiale (case hardening).

La cementazione (carburizing) ne è un esempio comune. Un pezzo di acciaio a basso tenore di carbonio viene riscaldato in un'atmosfera ricca di un gas contenente carbonio, come il monossido di carbonio. Gli atomi di carbonio si diffondono sulla superficie, creando un pezzo con un rivestimento esterno duro e resistente all'usura e un nucleo interno più morbido e tenace.

La nitrurazione è un altro processo di miglioramento. I pezzi vengono riscaldati in un'atmosfera contenente una fonte di azoto, tipicamente ammoniaca. Gli atomi di azoto si diffondono sulla superficie, formando composti nitruri estremamente duri che conferiscono eccezionale resistenza all'usura, resistenza a fatica e una certa resistenza alla corrosione.

Comprendere i Compromessi

Sebbene potente, il trattamento termico in atmosfera controllata è un processo più complesso e costoso rispetto al riscaldamento in aria aperta. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Costo e Complessità

I forni sono più complessi e richiedono camere sigillate, flussimetri di gas e sistemi di sicurezza. Il costo dei gas di processo e i sensori sofisticati necessari per monitorare il potenziale chimico dell'atmosfera aumentano la spesa complessiva.

La Necessità di un Controllo Preciso

Il processo è inflessibile. Una leggera deviazione nella composizione del gas, nella temperatura o nel contenuto di umidità può rovinare un intero lotto di pezzi. Questo è il motivo per cui i sistemi moderni si affidano fortemente alla gestione computerizzata e ai cicli di feedback automatici per mantenere le condizioni atmosferiche precise richieste per risultati prevedibili e ripetibili.

La Scelta del Gas È Critica

La scelta dell'atmosfera dipende interamente dal materiale trattato e dal risultato desiderato. Usare un'atmosfera di cementazione su un acciaio per utensili ad alto tenore di carbonio, ad esempio, sarebbe un errore, così come usare un gas puramente inerte non riuscirebbe a cementare superficialmente un pezzo di acciaio a basso tenore di carbonio.

Abbinare il Processo al Tuo Obiettivo Metallurgico

La scelta dell'approccio atmosferico corretto dipende interamente dall'obiettivo finale per il componente.

- Se la tua attenzione principale è preservare le proprietà complessive durante la ricottura o la distensione delle sollecitazioni: Usa un'atmosfera inerte protettiva di azoto o argon per prevenire danni superficiali.

- Se la tua attenzione principale è creare una superficie dura e resistente all'usura su un acciaio duttile a basso tenore di carbonio: Usa un'atmosfera attiva di cementazione per aggiungere un rivestimento ad alto tenore di carbonio.

- Se la tua attenzione principale è ottenere un'estrema durezza superficiale e una migliore vita a fatica su acciai legati: Usa un'atmosfera attiva di nitrurazione per formare uno strato nitrurato duro.

In definitiva, la padronanza del trattamento in atmosfera controllata trasforma il processo da semplice riscaldamento a un metodo preciso e potente di ingegneria superficiale.

Tabella Riassuntiva:

| Scopo | Tipo di Processo | Gas Principali Utilizzati | Risultato |

|---|---|---|---|

| Proteggere il Materiale | Atmosfera Inerte | Argon, Azoto | Previene ossidazione e decarbonizzazione; finitura pulita e brillante |

| Migliorare la Superficie | Atmosfera Attiva | Monossido di Carbonio (Cementazione), Ammoniaca (Nitrurazione) | Rivestimento duro e resistente all'usura; migliore resistenza a fatica e alla corrosione |

Pronto a elevare i tuoi processi metallurgici con soluzioni di trattamento termico precise? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare esattamente le vostre esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori nel trattamento termico in atmosfera controllata!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale