In sintesi, i forni rotativi elettrici a temperatura controllabile sono strumenti fondamentali nei settori che richiedono la lavorazione termica precisa di materiali in polvere o granulari. I settori chiave includono la produzione chimica, la scienza dei materiali avanzati, la metallurgia e l'industria elettronica, dove sono essenziali per creare prodotti di elevata purezza e altissima consistenza.

Il vero valore di un forno rotativo non risiede nei settori specifici che serve, ma nella capacità di processo che offre: riscaldare e agitare uniformemente i materiali in condizioni atmosferiche e termiche rigorosamente controllate. Questo è il motivo per cui è indispensabile per lo sviluppo e la produzione di materiali avanzati dove la consistenza è fondamentale.

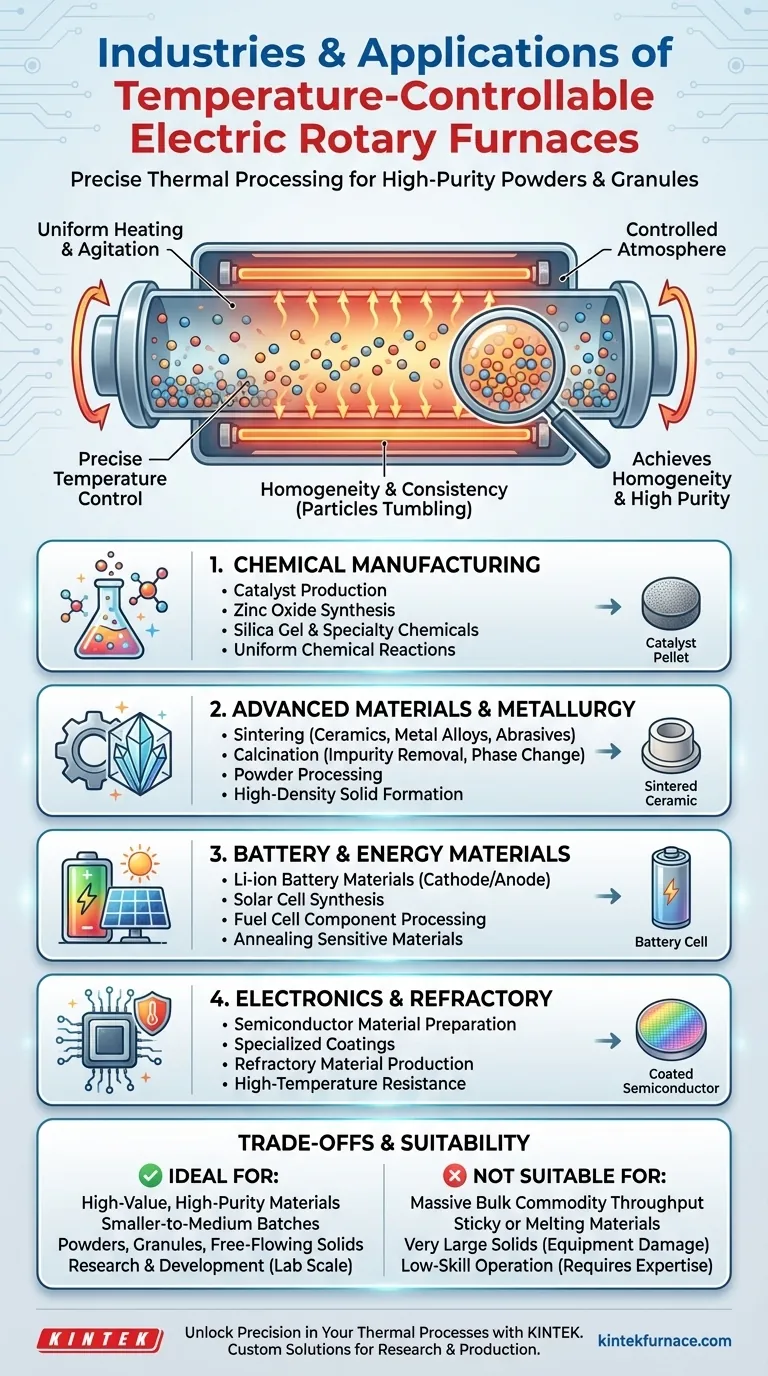

La Funzione Principale: Lavorare Materiali con Uniformità Senza Paragoni

Un forno rotativo elettrico non è semplicemente un tubo caldo; è un sistema altamente ingegnerizzato progettato per uno scopo specifico. Comprendere la sua funzione principale rivela perché è così critico in determinati campi.

Cosa Rende Unico un Forno Rotativo?

La caratteristica distintiva è la rotazione lenta e continua del tubo del forno. Questa azione di ribaltamento espone costantemente nuove superfici del materiale alla fonte di calore e all'atmosfera interna.

Questa agitazione è cruciale per ottenere omogeneità. Impedisce la formazione di punti caldi, assicura che tutte le particelle subiscano lo stesso ciclo termico e facilita reazioni chimiche uniformi in tutto il lotto.

Il Ruolo del Riscaldamento Elettrico e del Controllo di Precisione

A differenza dei forni alimentati a combustibile, gli elementi riscaldanti elettrici consentono un controllo della temperatura eccezionalmente preciso. Questo è spesso abbinato a sistemi di controllo sofisticati in grado di eseguire profili di temperatura complessi con elevata ripetibilità.

Per materiali avanzati come semiconduttori o catalizzatori, questo livello di controllo non è un lusso, ma un requisito per ottenere le proprietà del materiale desiderate e garantire risultati riproducibili.

Principali Applicazioni Industriali e Processi

Le capacità del forno si mappano direttamente su processi industriali specifici ad alto valore aggiunto. Il suo utilizzo in un settore è un segnale che la consistenza e la purezza del materiale sono priorità assolute.

Sintesi Chimica e Produzione di Catalizzatori

Le industrie utilizzano questi forni per produrre materiali come ossido di zinco, gel di silice e vari catalizzatori. L'ambiente di arrostimento dinamico assicura che le reazioni chimiche procedano in modo uniforme, producendo un prodotto con attività e struttura costanti.

Materiali Avanzati e Metallurgia

In metallurgia e scienza dei materiali, i forni rotativi sono utilizzati per la sinterizzazione, un processo che fonde insieme le polveri per formare un oggetto solido e denso. Questo è comune per la creazione di ceramiche avanzate, leghe metalliche e polveri abrasive.

Sono utilizzati anche per la calcinazione, un processo di decomposizione termica per rimuovere impurità o creare una nuova fase di un materiale.

Batterie e Materiali Energetici

La produzione di materiali per batterie agli ioni di litio, celle solari e celle a combustibile si basa fortemente sulla lavorazione termica precisa. Un forno rotativo fornisce l'ambiente controllato necessario per sintetizzare e ricotturare questi materiali sensibili, influenzando direttamente le prestazioni finali del dispositivo energetico.

Elettronica e Materiali Refrattari

Per l'industria elettronica, questi forni aiutano a preparare materiali semiconduttori e rivestimenti specializzati. Il loro utilizzo si estende anche alla produzione di materiali refrattari, progettati per resistere a temperature estremamente elevate.

Comprendere i Compromessi

Sebbene potenti, un forno rotativo elettrico non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Portata vs. Precisione

Questi forni sono maestri della precisione, ma generalmente non sono progettati per la portata massiccia vista nella lavorazione di materie prime sfuse. Sono più adatti per lotti di alto valore, di dimensioni da piccole a medie, dove la qualità è più importante del puro volume.

Idoneità dei Materiali

I materiali ideali sono polveri, granuli o solidi piccoli e scorrevoli. I materiali che possono fondere e diventare appiccicosi, o quelli molto grandi, non sono adatti per un forno rotativo poiché non ribalteranno correttamente e potrebbero danneggiare l'attrezzatura.

Complessità Operativa

Le guarnizioni rotanti necessarie per mantenere un'atmosfera controllata possono aggiungere complessità e requisiti di manutenzione rispetto a un forno statico. La sofisticazione del sistema richiede un maggiore livello di competenza dell'operatore per funzionare efficacemente.

Un Forno Rotativo è Adatto alla Tua Applicazione?

La decisione di utilizzare un forno rotativo elettrico a temperatura controllabile dipende dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la sintesi di materiali di elevata purezza: Un forno rotativo è ideale per garantire reazioni uniformi, prevenire contaminazioni e ottenere una qualità costante da lotto a lotto.

- Se il tuo obiettivo principale è l'essiccazione su larga scala di un materiale semplice: Un forno rotativo a combustione diretta, meno complesso e potenzialmente più economico, potrebbe essere più adatto.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un forno a tubo rotativo in scala da laboratorio offre il controllo del processo, la flessibilità e l'accuratezza dei dati necessari per esperimenti ripetibili.

In definitiva, la scelta di questa tecnologia è una decisione per dare priorità alla consistenza del materiale e al controllo del processo prima di ogni altra cosa.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave |

|---|---|

| Produzione Chimica | Produzione di catalizzatori, sintesi di ossido di zinco |

| Scienza dei Materiali Avanzati | Sinterizzazione, calcinazione di ceramiche e leghe |

| Metallurgia | Lavorazione di polveri metalliche, produzione di materiali refrattari |

| Elettronica | Preparazione di materiali semiconduttori, rivestimenti specializzati |

| Batterie ed Energia | Materiali per batterie agli ioni di litio, sintesi di celle solari |

Sblocca la Precisione nei Tuoi Processi Termici con KINTEK

Stai lavorando con polveri o materiali granulari che richiedono un riscaldamento uniforme e un controllo esatto della temperatura? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate per settori come la sintesi chimica, la scienza dei materiali e l'elettronica. La nostra linea di prodotti—che include Forni Rotativi, Forni a Muffle, Forni a Tubo, Forni Sotto Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD—è supportata da eccezionali capacità di R&S e produzione interna. Con forti capacità di personalizzazione approfondita, assicuriamo che le nostre apparecchiature soddisfino precisamente le tue esigenze uniche di esperimenti e produzione per una consistenza e purezza superiori.

Non lasciare che la variabilità del processo ti freni—contattaci oggi per discutere come le nostre soluzioni possono migliorare la qualità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici