In breve, i forni a muffola sono strumenti indispensabili in settori come la metallurgia, la ceramica, l'elettronica e la lavorazione chimica. Il loro scopo principale è eseguire processi termici ad alta temperatura – come ricottura, sinterizzazione e brasatura – all'interno di un'atmosfera strettamente controllata, essenziale per ottenere elevata purezza del materiale e proprietà specifiche.

La caratteristica distintiva di un forno a muffola non è meramente la sua capacità di generare calore elevato, ma l'uso di una camera interna sigillata, o muffola. Ciò consente un controllo completo sull'atmosfera interna, permettendo processi impossibili nei forni ad aria aperta dove l'ossigeno rovinerebbe il materiale.

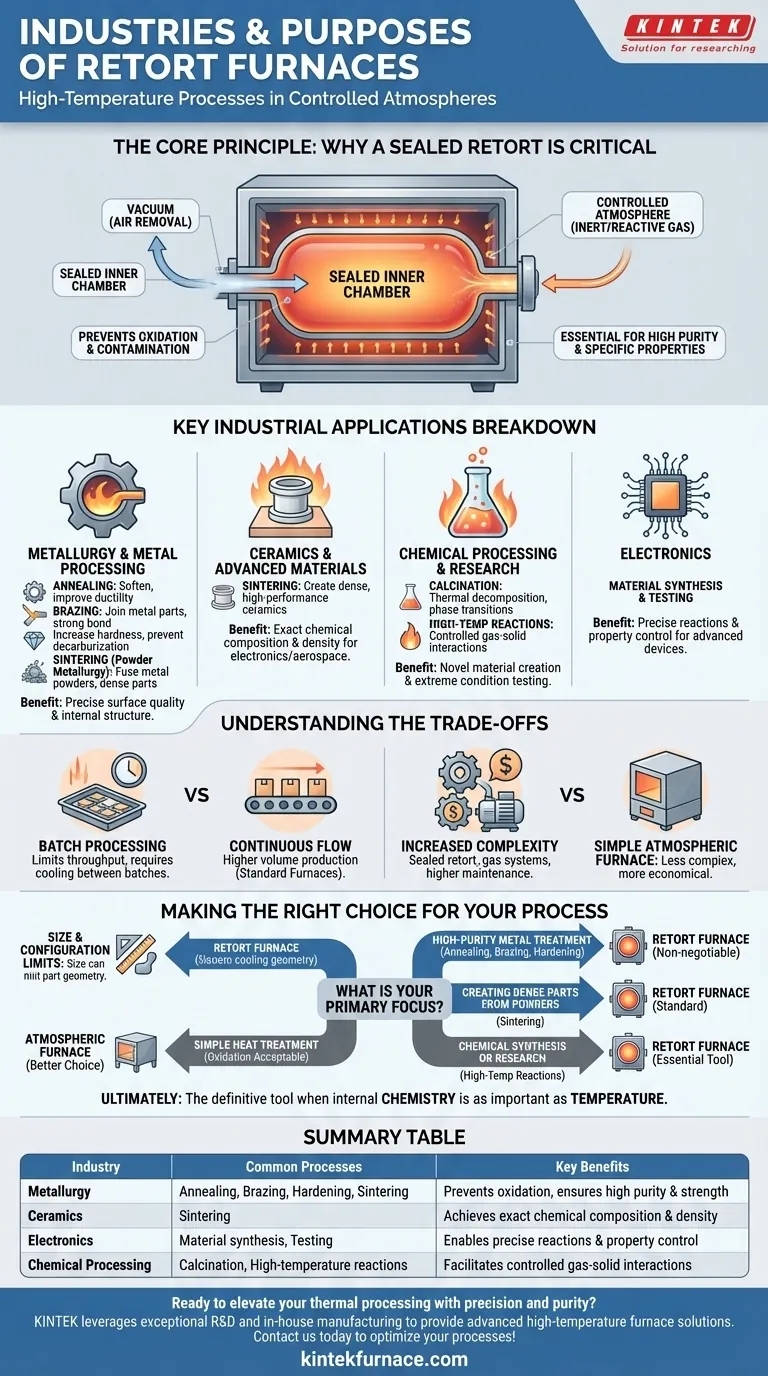

Il Principio Fondamentale: Perché una Muffola Sigillata è Critica

Un forno standard riscalda i materiali nell'aria ambiente. Un forno a muffola, tuttavia, posiziona il materiale all'interno di un recipiente sigillato, tipicamente realizzato in lega ad alta temperatura o ceramica.

Controllo dell'Ambiente

Questa progettazione sigillata consente agli operatori di rimuovere prima l'aria ambiente, creando un vuoto. Possono quindi riempire la muffola con un gas specifico.

Questo crea un'atmosfera controllata. Questa atmosfera potrebbe essere inerte (come argon o azoto) per prevenire reazioni chimiche, o potrebbe essere reattiva (come idrogeno) per partecipare attivamente al processo.

Prevenzione dell'Ossidazione e della Contaminazione

Il vantaggio principale di questo controllo è la prevenzione dell'ossidazione. Ad alte temperature, la maggior parte dei metalli reagirà rapidamente con l'ossigeno, formando ossidi fragili che degradano la loro integrità strutturale e le loro prestazioni.

Rimuovendo l'ossigeno, un forno a muffola assicura che il materiale rimanga puro e mantenga le sue proprietà metalliche desiderate.

Panoramica delle Principali Applicazioni Industriali

La capacità di controllare l'atmosfera sblocca diversi processi industriali critici che sono impossibili o impraticabili in un forno standard.

Metallurgia e Lavorazione dei Metalli

Questo è uno dei campi più ampi per l'uso dei forni a muffola. Sono essenziali per il trattamento dei metalli dove la qualità superficiale e la struttura interna sono fondamentali.

I processi comuni includono:

- Ricottura: Riscaldare e raffreddare il metallo per ammorbidirlo e migliorarne la duttilità. Un'atmosfera controllata previene la formazione di scaglie superficiali.

- Brasatura: Unire due parti metalliche utilizzando un metallo d'apporto. Un'atmosfera inerte assicura che la lega di brasatura scorra in modo pulito e formi un legame forte e puro senza ossidi.

- Tempra: Trattamento termico di acciaio o altre leghe per aumentarne la durezza. Il controllo preciso dell'atmosfera previene la indesiderata decarburazione (perdita di carbonio) dalla superficie.

- Metallurgia delle polveri: Fondere insieme polveri metalliche appena al di sotto del loro punto di fusione, un processo chiamato sinterizzazione. Ciò richiede un'atmosfera controllata per creare parti dense e resistenti dalle polveri.

Ceramiche e Materiali Avanzati

I forni a muffola vengono utilizzati per creare ceramiche dense ad alte prestazioni e materiali compositi da polveri.

Durante la sinterizzazione, l'atmosfera controllata previene qualsiasi reazione chimica indesiderata tra l'aria del forno e il materiale ceramico, garantendo che il prodotto finale abbia l'esatta composizione chimica e densità richieste per applicazioni in elettronica o aerospaziale.

Lavorazione Chimica e Ricerca

Nell'industria chimica, i forni a muffola fungono da reattori ad alta temperatura. La muffola sigillata consente processi in cui gas specifici devono reagire con un materiale solido.

Un esempio è la calcinazione, un processo che utilizza il calore per causare la decomposizione termica o le transizioni di fase in un materiale. Nella ricerca, vengono utilizzati per tutto, dalla creazione di nuovi materiali alla sperimentazione del comportamento dei materiali in condizioni estreme.

Comprensione dei Compromessi

Sebbene potenti, i forni a muffola non sono la soluzione universale per tutte le applicazioni di riscaldamento. La loro natura specializzata comporta limitazioni specifiche.

Lavorazione Batch vs. Flusso Continuo

La maggior parte dei forni a muffola opera su base batch. Un carico viene inserito all'interno, la muffola viene sigillata e spurgata, il ciclo di riscaldamento viene eseguito, e poi il sistema si raffredda prima del batch successivo. Questo può limitare la produttività rispetto ai forni a nastro continui utilizzati per la produzione ad alto volume.

Aumento della Complessità e del Costo

La necessità di una muffola sigillata, pompe per il vuoto e sistemi di gestione del gas aggiunge significativa complessità e costo rispetto a un semplice forno a camera atmosferica. Anche i requisiti di manutenzione sono più elevati.

Limiti di Dimensioni e Configurazione

Il recipiente fisico della muffola stessa può imporre limitazioni sulle dimensioni e la geometria delle parti che possono essere lavorate. Componenti molto grandi o di forma scomoda potrebbero richiedere forni personalizzati o di tipo alternativo.

Fare la Scelta Giusta per il Tuo Processo

La selezione della corretta tecnologia di lavorazione termica dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è il trattamento di metalli ad alta purezza: Un forno a muffola è irrinunciabile per processi come ricottura, brasatura e tempra, dove prevenire l'ossidazione è critico.

- Se il tuo obiettivo principale è creare parti dense da polveri: Un forno a muffola è lo standard per la sinterizzazione sia di polveri metalliche che di ceramiche avanzate.

- Se il tuo obiettivo principale è la sintesi chimica o la ricerca: L'atmosfera controllata di un forno a muffola fornisce uno strumento essenziale per reazioni ad alta temperatura ed esperimenti sui materiali.

- Se il tuo obiettivo principale è un semplice trattamento termico dove l'ossidazione superficiale è accettabile: Un forno atmosferico meno complesso e più economico è probabilmente la scelta migliore.

In ultima analisi, un forno a muffola è lo strumento definitivo quando la chimica all'interno del forno è altrettanto importante della temperatura.

Tabella riassuntiva:

| Settore | Processi Comuni | Principali Vantaggi |

|---|---|---|

| Metallurgia | Ricottura, Brasatura, Tempra, Sinterizzazione | Previene l'ossidazione, garantisce elevata purezza e resistenza |

| Ceramiche | Sinterizzazione | Raggiunge l'esatta composizione chimica e densità |

| Elettronica | Sintesi dei materiali, Test | Consente reazioni precise e controllo delle proprietà |

| Lavorazione Chimica | Calcinazione, Reazioni ad alta temperatura | Facilita interazioni controllate gas-solido |

Pronto a elevare la tua lavorazione termica con precisione e purezza? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—inclusi Forni a muffola, a tubo, rotanti, Sottovuoto e ad atmosfera controllata, e Sistemi CVD/PECVD—è completata da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel settore della metallurgia, ceramica, elettronica o lavorazione chimica, i nostri forni a muffola garantiscono atmosfere controllate per risultati superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire soluzioni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati