Fondamentalmente, i settori che richiedono componenti metallici con superfici incontaminate e proprietà meccaniche eccezionalmente uniformi si affidano al trattamento termico sotto vuoto. Gli esempi più importanti sono l'aerospaziale, l'automobilistico e il sanitario, dove il cedimento del materiale non è un'opzione e le prestazioni devono essere prevedibili e assolute. Questo processo viene scelto quando il trattamento termico convenzionale all'aria introdurrebbe livelli inaccettabili di contaminazione, come ossidi, che compromettono l'integrità del pezzo finale.

Il valore fondamentale del trattamento termico sotto vuoto non è semplicemente riscaldare un materiale, ma farlo all'interno di un ambiente ultra-pulito. Rimuovendo aria e altri contaminanti, il processo previene reazioni chimiche indesiderate, assicurando che il materiale raggiunga la sua massima purezza potenziale, resistenza e qualità superficiale.

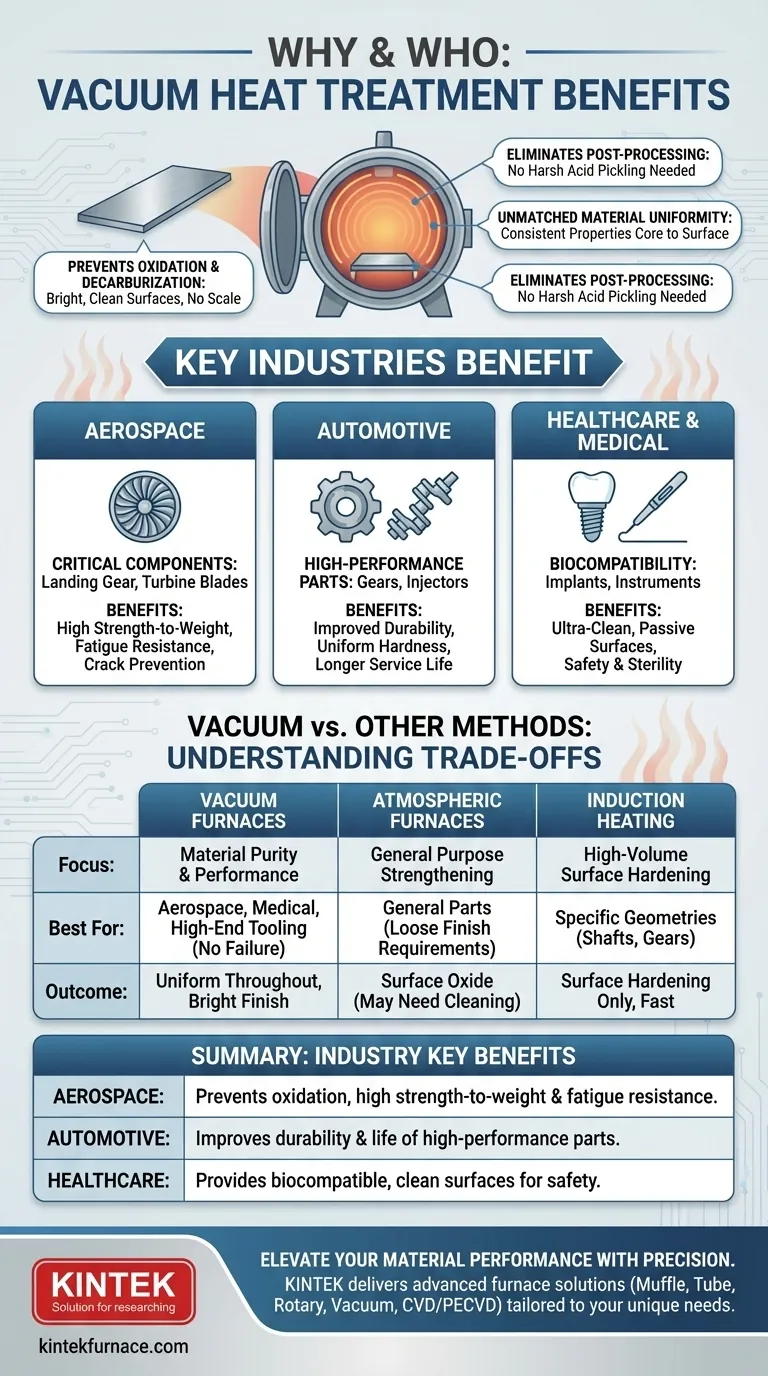

Il Principio Fondamentale: Perché un Vuoto Cambia Tutto

Il trattamento termico modifica la struttura interna di un materiale per migliorarne le proprietà. Eseguire questo in un forno a vuoto eleva il processo da una semplice operazione di indurimento o ammorbidimento a uno strumento di ingegneria di precisione.

Prevenzione dell'Ossidazione e della Decarburazione

Quando i metalli vengono riscaldati in presenza di ossigeno, formano uno strato di scaglia di ossido sulla superficie. Questo non solo rovina la finitura superficiale, ma può anche alterare le dimensioni di un pezzo di precisione. Un ambiente sottovuoto, per definizione, rimuove l'ossigeno, prevenendo completamente questa reazione e risultando in una finitura "brillante" che non richiede pulizia successiva.

Raggiungere un'Uniformità del Materiale Senza Paragoni

Un forno a vuoto consente un controllo estremamente preciso sia della velocità di riscaldamento che di raffreddamento. Ciò assicura che l'intero componente, dalla superficie al nucleo, sperimenti un ciclo termico uniforme. Il risultato è una struttura cristallina più coerente, che porta a proprietà meccaniche prevedibili e ripetibili come durezza, resistenza e tenacità su tutto il pezzo.

Eliminazione delle Fasi di Post-Lavorazione

Per materiali come l'ottone o alcuni acciai inossidabili, il trattamento termico tradizionale richiede una seconda fase di "decapaggio" utilizzando acidi aggressivi per rimuovere la scaglia di ossido. Il trattamento termico sotto vuoto produce un pezzo pulito e brillante direttamente dal forno, eliminando questa fase costosa, dispendiosa in termini di tempo e dannosa per l'ambiente.

Uno Sguardo più Ravvicinato ai Settori Chiave

I vantaggi del trattamento termico sotto vuoto non sono teorici; sono fondamentali per la funzione dei componenti nei settori più esigenti del mondo.

Aerospaziale

Nell'aerospaziale, i componenti devono avere il più alto rapporto resistenza/peso possibile e la massima resistenza alla fatica. Imperfezioni superficiali o sub-superficiali introdotte dall'ossidazione possono diventare siti di innesco di cricche, portando a cedimenti catastrofici. Il trattamento sottovuoto è essenziale per parti critiche come componenti del carrello di atterraggio, pale di turbine e elementi di fissaggio strutturali per garantire che siano privi di tali difetti.

Automobilistico

Sebbene non tutte le parti automobilistiche richiedano questo livello di precisione, lo richiedono i componenti ad alte prestazioni. Ingranaggi, alberi motore e componenti degli iniettori di carburante sono soggetti a enormi stress e usura. La durezza uniforme e le superfici pulite fornite dal trattamento termico sotto vuoto si traducono direttamente in una maggiore durata, una vita utile più lunga e una maggiore affidabilità.

Sanitario e Dispositivi Medici

La biocompatibilità è la preoccupazione principale per gli impianti medici, come protesi articolari o perni dentali, nonché per gli strumenti chirurgici. Uno strato di ossido può provocare una reazione avversa da parte del corpo o compromettere la sterilità. Il trattamento termico sotto vuoto fornisce una superficie passiva e immacolateamente pulita, essenziale per dispositivi medici sicuri ed efficaci.

Comprendere i Compromessi

Il trattamento termico sotto vuoto è un processo superiore, ma non è l'unica soluzione. Comprendere il suo posto tra gli altri metodi è fondamentale per prendere una decisione informata.

Vuoto rispetto ai Forni ad Atmosfera

I forni ad atmosfera standard sono più semplici e spesso più convenienti per trattamenti di uso generale dove uno strato di scaglia di ossido è accettabile o verrà rimosso successivamente tramite lavorazione meccanica. I forni a vuoto sono la scelta specificata quando l'integrità superficiale, la pulizia e la prevenzione delle reazioni chimiche sono fondamentali.

Vuoto rispetto al Riscaldamento a Induzione

Il riscaldamento a induzione è estremamente veloce, efficiente dal punto di vista energetico e ben adatto per automatizzare l'indurimento superficiale di geometrie di parti specifiche, come alberi e ingranaggi. Tuttavia, è principalmente un trattamento superficiale. Il trattamento sottovuoto è più adatto per processare forme complesse o lotti di parti, garantendo proprietà uniformi all'interno dell'intero materiale, non solo in superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dai requisiti di utilizzo finale del componente e dai vincoli di budget.

- Se la tua attenzione principale è la massima purezza e prestazione del materiale: Il trattamento termico sotto vuoto è la scelta definitiva per applicazioni in aerospaziale, medico o utensileria di fascia alta dove il fallimento non è un'opzione.

- Se la tua attenzione principale è l'indurimento superficiale ad alto volume: Il riscaldamento a induzione offre una velocità ed efficienza senza pari per geometrie specifiche dove devono essere alterate solo le proprietà superficiali.

- Se la tua attenzione principale è il rafforzamento per uso generale con requisiti di finitura superficiale flessibili: Un forno ad atmosfera standard è spesso la soluzione più conveniente e pratica.

In definitiva, scegliere il metodo di trattamento termico corretto dipende dall'allineare le capacità del processo con i tuoi obiettivi ingegneristici e commerciali.

Tabella Riassuntiva:

| Settore | Vantaggi Chiave |

|---|---|

| Aerospaziale | Previene l'ossidazione, garantisce un elevato rapporto resistenza/peso e resistenza alla fatica per componenti critici come le pale delle turbine. |

| Automobilistico | Migliora la durata e la vita utile delle parti ad alte prestazioni come ingranaggi e alberi motore con durezza uniforme. |

| Sanitario | Fornisce superfici pulite e biocompatibili per impianti e strumenti medici, essenziali per la sicurezza e la sterilità. |

Pronto a elevare le prestazioni dei tuoi materiali con un trattamento termico di precisione? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nei settori aerospaziale, automobilistico o sanitario, possiamo aiutarti a raggiungere purezza, resistenza ed efficienza superiori. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare il tuo settore!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega