Per utilizzare correttamente un Forno di Sinterizzazione Dentale Veloce Lento, è necessario seguire rigorose precauzioni procedurali e di sicurezza. Le azioni chiave includono la calibrazione regolare dei sensori di temperatura, l'utilizzo di crogioli e programmi separati per materiali diversi, il controllo preciso delle velocità di riscaldamento e raffreddamento per prevenire crepe, e la garanzia di un ambiente di laboratorio sicuro con ventilazione adeguata e dispositivi di protezione.

L'obiettivo non è solo far funzionare il forno, ma padroneggiare il processo termico. Ogni precauzione è un passo fondamentale nel controllo della scienza dei materiali della zirconia per produrre restauri con forza, estetica e adattamento prevedibili, proteggendo al contempo le vostre attrezzature e il personale.

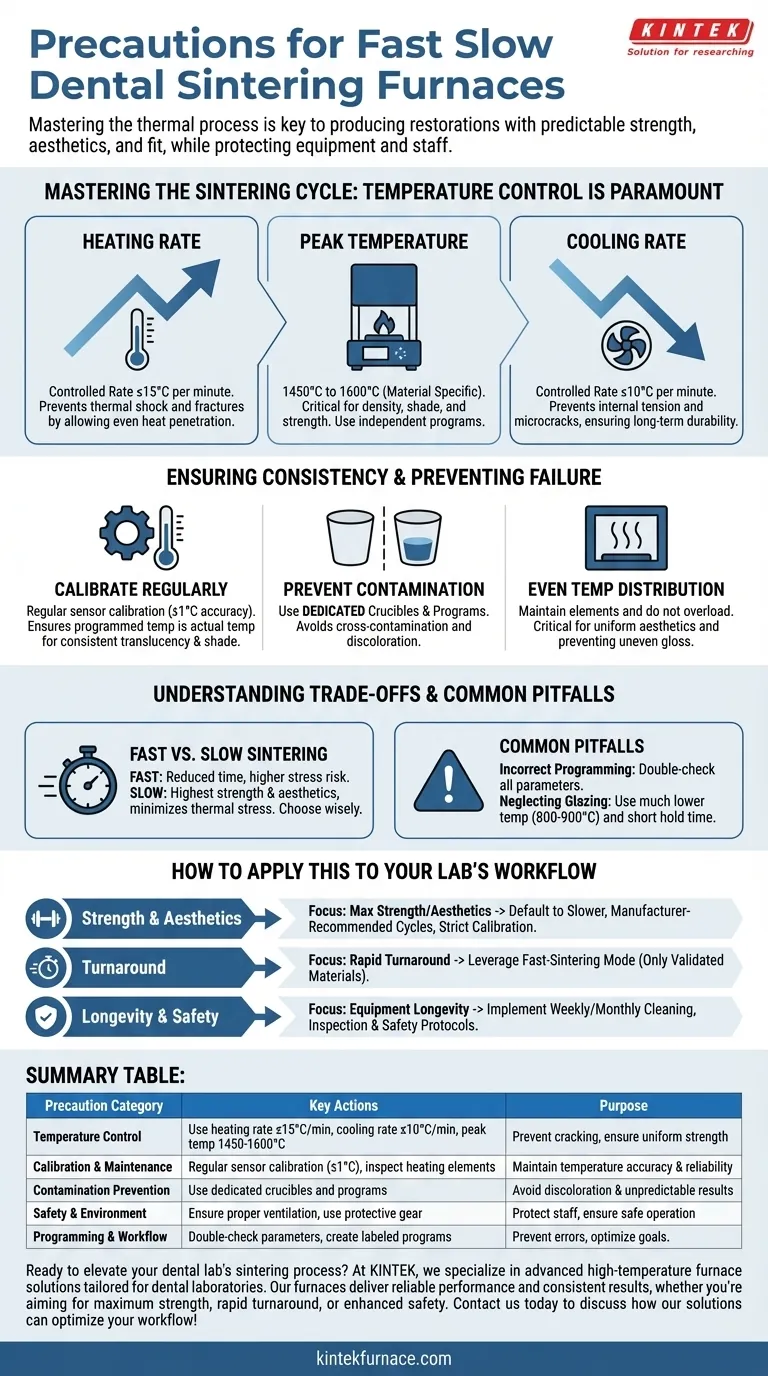

Padroneggiare il Ciclo di Sinterizzazione: il Controllo della Temperatura è Fondamentale

La qualità del vostro restauro finale in zirconia è determinata dalla precisione con cui gestite la temperatura durante l'intero ciclo di sinterizzazione. Le deviazioni possono portare a guasti che sono sia costosi che dispendiosi in termini di tempo.

Il Ruolo Critico della Velocità di Riscaldamento

Riscaldare la zirconia troppo rapidamente provoca uno shock termico, che può causare fratture prima ancora che il restauro raggiunga la sua temperatura massima.

Una velocità di riscaldamento controllata di ≤15°C al minuto è la raccomandazione standard. Questo lento aumento permette al calore di penetrare uniformemente nel restauro, prevenendo le tensioni interne che portano a crepe.

Regolazione della Temperatura di Picco per Ogni Materiale

Non esiste una temperatura di sinterizzazione universale. Diverse marche e tipi di zirconia (ad esempio, alta resistenza vs. alta traslucenza) hanno requisiti unici specificati dal produttore.

Le temperature di picco tipicamente variano da 1450°C a 1600°C. L'uso di una temperatura di picco errata può comportare una scarsa densità, una tonalità errata o una ridotta resistenza. Create sempre programmi indipendenti e chiaramente etichettati per ogni materiale che utilizzate.

L'Importanza di una Velocità di Raffreddamento Controllata

Tanto quanto il riscaldamento, la fase di raffreddamento è importante. Un raffreddamento troppo rapido crea tensione interna poiché la superficie esterna si contrae più velocemente del nucleo, portando a microfratture che compromettono la durabilità a lungo termine del restauro.

Una velocità di raffreddamento lenta e controllata di ≤10°C al minuto è cruciale. Ciò garantisce che l'intero restauro si raffreddi uniformemente, mantenendo la sua resistenza e prevenendo fratture ritardate.

Garantire Consistenza e Prevenire Guasti

Risultati ripetibili e di alta qualità dipendono da un forno ben mantenuto e da un flusso di lavoro privo di contaminazioni.

Calibrate il Vostro Forno Regolarmente

Il display del vostro forno potrebbe indicare 1500°C, ma se la temperatura effettiva è 1480°C, i vostri risultati saranno incoerenti. La calibrazione regolare dei sensori di temperatura è non negoziabile.

Questo assicura che la precisione della temperatura che programmate sia la temperatura che i vostri restauri sperimentano effettivamente, il che è vitale per raggiungere la traslucenza e la tonalità desiderate. Una precisione di ±1°C è il punto di riferimento per i forni di fascia alta.

Utilizzate Crogioli e Programmi Dedicati

I materiali in zirconia sono sensibili alla contaminazione incrociata chimica. L'uso dello stesso crogiolo di sinterizzazione per materiali diversi può trasferire oligoelementi, portando a scolorimento o risultati imprevedibili.

Utilizzate sempre crogioli dedicati e separati per diversi tipi di zirconia. Allo stesso modo, create e salvate programmi di sinterizzazione indipendenti per ogni materiale, intitolandoli chiaramente per prevenire la selezione accidentale del ciclo sbagliato.

Mantenere una Distribuzione Uniforme della Temperatura

Un colore incoerente o una lucentezza irregolare su un ponte è spesso un segno di una scarsa distribuzione della temperatura all'interno della camera del forno.

Assicuratevi che i vostri elementi riscaldanti funzionino correttamente e che non stiate sovraccaricando il forno. Questo aiuta a mantenere un ambiente termico stabile e uniforme, che è fondamentale per i risultati estetici.

Comprendere i Compromessi e le Trappole Comuni

Un forno "Veloce Lento" offre flessibilità, ma ciò richiede di comprendere le implicazioni delle vostre scelte.

Sinterizzazione Veloce vs. Sinterizzazione Lenta

Il compromesso principale è tempo contro qualità. I cicli di sinterizzazione veloci riducono drasticamente i tempi di consegna, il che è un vantaggio commerciale significativo.

Tuttavia, questi cicli accelerati possono creare più stress interno e potrebbero non essere adatti a tutti i tipi di zirconia, in particolare ai materiali estetici ad alta traslucenza. Un ciclo lento e convenzionale generalmente produce la massima resistenza ed estetica possibili minimizzando lo stress termico.

Il Rischio di Programmazione Errata

Un semplice errore di programmazione, come l'impostazione di una temperatura di picco errata o una velocità di rampa troppo elevata, può rovinare un intero lotto di restauri.

Ricontrollate ogni parametro prima di iniziare un ciclo. La precisione di questi forni significa che eseguiranno i vostri comandi esattamente, siano essi corretti o meno.

Ignorare le Precauzioni del Ciclo di Glazing

Il glazing ha le sue regole. Quando si applica una glasura, è necessario utilizzare un programma a temperatura molto più bassa, tipicamente 800-900°C, con un breve tempo di mantenimento di 5-10 minuti.

Superare questo può causare bolle, desquamazione o alterazione della texture della superficie della glasura, annullando il vostro attento lavoro di finitura.

Come Applicare Questo al Flusso di Lavoro del Vostro Laboratorio

La vostra strategia operativa dovrebbe allinearsi con gli obiettivi primari del vostro laboratorio.

- Se il vostro obiettivo principale è la massima resistenza ed estetica: Optate sempre per i cicli di sinterizzazione più lenti e raccomandati dal produttore e applicate un rigoroso programma di calibrazione.

- Se il vostro obiettivo principale è un rapido tempo di consegna: Sfruttate la modalità di sinterizzazione veloce, ma solo per materiali in zirconia esplicitamente validati per tali cicli dal loro produttore.

- Se il vostro obiettivo principale è la longevità e la sicurezza delle apparecchiature: Implementate una lista di controllo settimanale e mensile non negoziabile per la pulizia, l'ispezione degli elementi e la revisione dei protocolli di sicurezza.

Trattando queste precauzioni come parti integranti del vostro processo di produzione, trasformerete il forno da un semplice apparecchio a un partner affidabile per la produzione di restauri dentali eccezionali.

Tabella Riepilogativa:

| Categoria di Precauzioni | Azioni Chiave | Scopo |

|---|---|---|

| Controllo della Temperatura | Utilizzare velocità di riscaldamento ≤15°C/min, velocità di raffreddamento ≤10°C/min, temperatura di picco 1450-1600°C | Prevenire crepe e garantire resistenza ed estetica uniformi |

| Calibrazione e Manutenzione | Calibrazione regolare dei sensori (precisione ±1°C), ispezionare gli elementi riscaldanti | Mantenere la precisione della temperatura e l'affidabilità delle apparecchiature |

| Prevenzione della Contaminazione | Utilizzare crogioli e programmi dedicati per ogni materiale | Evitare scolorimenti e risultati imprevedibili |

| Sicurezza e Ambiente | Garantire ventilazione adeguata, utilizzare dispositivi di protezione, seguire i protocolli di laboratorio | Proteggere il personale e garantire un funzionamento sicuro |

| Programmazione e Flusso di Lavoro | Ricontrollare i parametri, creare programmi etichettati, allinearsi agli obiettivi del laboratorio | Prevenire errori e ottimizzare per resistenza, velocità o longevità |

Pronti a elevare il processo di sinterizzazione del vostro laboratorio dentale? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per i laboratori dentali. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, i nostri prodotti—inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD—sono progettati con forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Che miriate alla massima resistenza, a un rapido tempo di consegna o a una maggiore sicurezza, i forni KINTEK offrono prestazioni affidabili e risultati costanti. Contattateci oggi per discutere come le nostre soluzioni possono ottimizzare il vostro flusso di lavoro di sinterizzazione e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Cos'è la sinterizzazione in odontoiatria? La chiave per restauri in zirconia durevoli e ad alta resistenza

- Quali sono le caratteristiche chiave dei forni per sinterizzazione e porcellana dentale? Ottimizza il flusso di lavoro del tuo laboratorio odontotecnico

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi