Nel trattamento termico, le atmosfere dei forni più comuni sono create utilizzando azoto, idrogeno, monossido di carbonio e gas inerti come l'argon. Gas come metano, propano e ammoniaca sono utilizzati anche come fonti di questi componenti attivi primari. Il gas o la miscela specifica non sono casuali; sono uno strumento controllato con precisione scelto per proteggere la superficie del materiale o modificarne intenzionalmente le proprietà chimiche ad alte temperature.

L'atmosfera di un forno è un controllo ingegneristico attivo, non un ambiente passivo. Il suo scopo è duplice: schermare il pezzo da lavorazione da reazioni dannose come l'ossidazione, oppure fungere da agente reattivo che migliora le proprietà superficiali come la durezza.

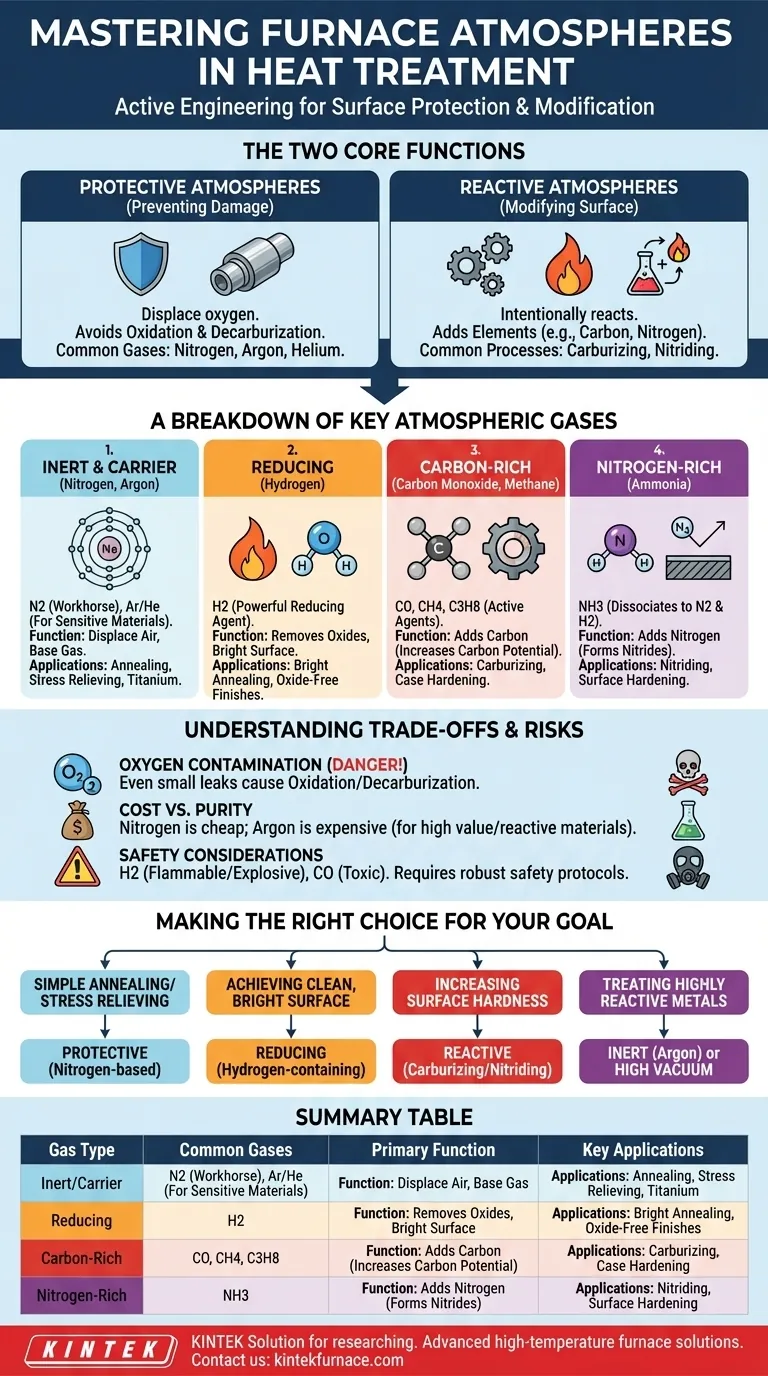

Le Due Funzioni Fondamentali di un'Atmosfera di Forno

La scelta dell'atmosfera dipende fondamentalmente dal fatto che sia necessario proteggere il componente o modificarlo. Questi due obiettivi dettano ambienti chimici completamente diversi all'interno del forno.

Atmosfere Protettive: Prevenire i Danni

L'obiettivo principale di un'atmosfera protettiva è prevenire reazioni chimiche indesiderate tra la superficie metallica calda e l'aria. Le reazioni dannose più comuni sono l'ossidazione (formazione di scaglie) e la decarburazione (la perdita di contenuto di carbonio dall'acciaio, che lo rende più tenero).

Queste atmosfere funzionano spostando l'ossigeno. Sono tipicamente composte da azoto, idrogeno o gas inerti, che non reagiscono negativamente con il pezzo da lavorare.

Atmosfere Reattive: Modificare la Superficie

In processi come la cementazione, l'atmosfera è intenzionalmente progettata per reagire con la superficie del metallo. La miscela di gas funge da vettore, fornendo elementi specifici che vengono assorbiti dal pezzo da lavorare.

Ad esempio, nella cementazione, i gas ricchi di carbonio aggiungono carbonio alla superficie dell'acciaio per aumentarne la durezza. Nella nitrurazione, l'ammoniaca viene utilizzata per introdurre azoto per un simile effetto indurente.

Una Ripartizione dei Gas Atmosferici Chiave

Ogni gas ha un ruolo chimico distinto. La maggior parte delle atmosfere dei forni non è un singolo gas puro, ma una miscela attentamente bilanciata progettata per un risultato specifico.

Gas Inerti e Vettori (Azoto, Argon)

L'Azoto (N2) è il cavallo di battaglia delle atmosfere per il trattamento termico. È relativamente economico e inerte nella maggior parte delle condizioni, rendendolo un eccellente gas di base per spostare l'aria.

L'Argon (Ar) e l'Elio (He) sono veri gas inerti. Sono utilizzati per materiali altamente sensibili, come il titanio o alcuni acciai inossidabili, dove anche l'azoto potrebbe formare nitruri indesiderati ad alte temperature.

Gas Riducenti (Idrogeno)

L'Idrogeno (H2) è un potente agente riducente. Ciò significa che cerca attivamente e reagisce con l'ossigeno, rimuovendo gli ossidi superficiali e prevenendo la formazione di nuovi.

Le atmosfere con una percentuale significativa di idrogeno sono utilizzate per processi come la ricottura brillante, dove una finitura superficiale pulita, brillante e priva di ossido è fondamentale.

Gas Ricchi di Carbonio (Monossido di Carbonio, Metano)

Il Monossido di Carbonio (CO) è il principale gas attivo nei processi di cementazione. Trasferisce in modo efficiente atomi di carbonio alla superficie dell'acciaio, un processo noto come aumento del "potenziale di carbonio".

Gas come metano (CH4) o propano sono spesso utilizzati come "gas di arricchimento". Vengono aggiunti a un gas vettore a base di azoto e si decompongono ad alte temperature per produrre il monossido di carbonio e l'idrogeno desiderati.

Gas Ricchi di Azoto (Ammoniaca)

L'Ammoniaca Dissociata (NH3) è la fonte per la nitrurazione. Nel forno, l'ammoniaca si scompone nei suoi componenti costituenti: 75% idrogeno e 25% azoto. L'azoto elementare viene quindi assorbito dalla superficie dell'acciaio per formare composti nitruri duri.

Comprendere i Compromessi e i Rischi

La scelta di un'atmosfera implica il bilanciamento dei requisiti di processo, della compatibilità dei materiali, dei costi e della sicurezza.

Il Pericolo della Contaminazione da Ossigeno

L'Ossigeno (O2) è quasi sempre un contaminante indesiderato. Anche piccole perdite che consentono all'aria (che è 21% ossigeno) di entrare nel forno possono portare a significativa ossidazione e decarburazione, compromettendo la qualità del pezzo finale.

Costo vs. Purezza

L'azoto è molto più comune dell'argon semplicemente perché è molto meno costoso. Per la maggior parte delle applicazioni, l'azoto è sufficientemente inerte. L'alto costo dell'argon è giustificato solo quando si trattano materiali estremamente reattivi o di grande valore che richiedono una purezza chimica assoluta.

Considerazioni sulla Sicurezza

Molti gas atmosferici essenziali sono pericolosi. L'Idrogeno è altamente infiammabile ed esplosivo e richiede una manipolazione attenta e il rilevamento delle perdite. Il Monossido di Carbonio è estremamente tossico. Le strutture che utilizzano questi gas devono disporre di protocolli di sicurezza robusti, ventilazione e sistemi di monitoraggio.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo di processo determina direttamente la strategia atmosferica corretta.

- Se la tua attenzione principale è la semplice ricottura o il rilascio delle tensioni: Un'atmosfera protettiva a base di azoto è spesso la soluzione più conveniente.

- Se la tua attenzione principale è ottenere una superficie pulita e brillante: È necessaria un'atmosfera contenente idrogeno per ridurre eventuali ossidi superficiali.

- Se la tua attenzione principale è aumentare la durezza superficiale: È richiesta un'atmosfera reattiva per la cementazione (utilizzando monossido di carbonio) o la nitrurazione (utilizzando ammoniaca).

- Se la tua attenzione principale è trattare metalli altamente reattivi come il titanio: Solo un gas inerte puro come l'argon o un alto vuoto impediranno la contaminazione.

In definitiva, padroneggiare le atmosfere dei forni significa utilizzare la chimica controllata per ottenere un risultato metallurgico preciso.

Tabella Riassuntiva:

| Tipo di Gas | Gas Comuni | Funzione Principale | Applicazioni Chiave |

|---|---|---|---|

| Inerte/Vettore | Azoto, Argon | Spostare l'ossigeno, prevenire reazioni | Ricottura, rilascio delle tensioni, materiali sensibili |

| Riducente | Idrogeno | Rimuovere ossidi, prevenire l'ossidazione | Ricottura brillante, superfici prive di ossido |

| Ricco di Carbonio | Monossido di Carbonio, Metano | Aggiungere carbonio per l'indurimento superficiale | Cementazione, aumento del potenziale di carbonio |

| Ricco di Azoto | Ammoniaca | Aggiungere azoto per l'indurimento superficiale | Nitrurazione, formazione di composti nitruri |

Hai difficoltà a scegliere l'atmosfera del forno giusta per le tue esigenze di trattamento termico? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora