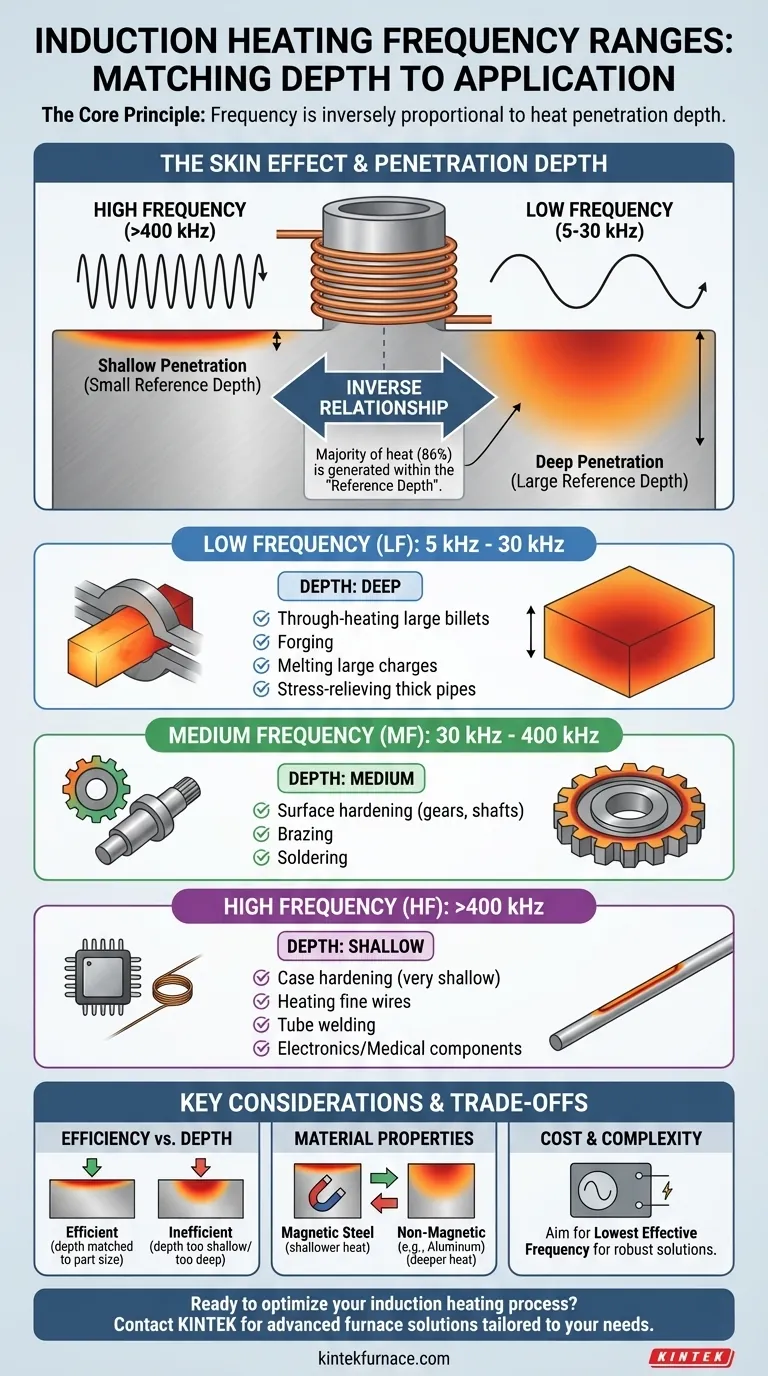

Le frequenze di riscaldamento a induzione vengono selezionate in base a un principio fondamentale: la profondità di penetrazione del calore desiderata nel materiale. La frequenza è inversamente proporzionale a questa profondità. Le basse frequenze (5-30 kHz) sono utilizzate per il riscaldamento profondo di pezzi spessi, le frequenze medie (100-400 kHz) sono per pezzi più piccoli o per la tempra superficiale, e le alte frequenze (sopra i 400 kHz) sono per il riscaldamento di precisione di pezzi molto piccoli o superfici estremamente superficiali.

Il principio fondamentale è una relazione inversa: maggiore è la frequenza, più superficiale è la penetrazione del calore. La scelta della frequenza corretta non riguarda il nome dell'applicazione, ma l'adattamento della profondità di riscaldamento alla geometria e ai requisiti metallurgici del pezzo.

Il Principio Fondamentale: Frequenza e Profondità di Penetrazione

Per selezionare la frequenza corretta, è necessario prima comprendere la fisica di come l'induzione genera calore. Il processo è governato da un fenomeno noto come "effetto pelle".

Introduzione all'"Effetto Pelle"

Quando una corrente alternata (AC) scorre attraverso un conduttore, tende ad essere più densa sulla superficie e la sua densità diminuisce esponenzialmente verso il centro. Il riscaldamento a induzione funziona inducendo queste "correnti parassite" nel pezzo senza contatto.

A causa dell'effetto pelle, la maggior parte del riscaldamento avviene in uno strato finito vicino alla superficie del pezzo.

Definizione di "Profondità di Riferimento"

Gli ingegneri utilizzano una metrica specifica chiamata profondità di riferimento (o profondità di penetrazione). Questa è la profondità dalla superficie in cui la densità di corrente indotta è scesa a circa il 37% del suo valore in superficie.

È fondamentale notare che circa l'86% del calore totale generato dalle correnti indotte viene prodotto all'interno di questa profondità di riferimento. È la variabile principale che si controlla con la frequenza.

La Relazione Inversa

La relazione è semplice e diretta:

- Bassa Frequenza = Grande Profondità di Riferimento = Penetrazione Profonda del Calore

- Alta Frequenza = Piccola Profondità di Riferimento = Penetrazione Superficiale del Calore

Controllare la frequenza consente di controllare con precisione dove viene generato il calore all'interno del pezzo, che è la chiave per un riscaldamento a induzione di successo.

Una Guida Pratica alle Bande di Frequenza

Diverse industrie si sono standardizzate attorno a intervalli di frequenza specifici ottimizzati per compiti comuni.

Bassa Frequenza (LF): da 5 kHz a 30 kHz

Questo intervallo viene utilizzato per applicazioni che richiedono un riscaldamento profondo e uniforme. La bassa frequenza consente alle correnti parassite di penetrare in profondità nel materiale.

Gli usi comuni includono il riscaldamento passante di billette grandi per la forgiatura, la fusione di carichi metallici grandi e la rilassamento delle tensioni in tubi a parete spessa.

Frequenza Media (MF): da 30 kHz a 400 kHz

Questo è probabilmente l'intervallo più versatile e comune nel riscaldamento a induzione. Offre un buon equilibrio tra profondità di penetrazione e velocità di riscaldamento.

La sua applicazione principale è la tempra superficiale di pezzi come ingranaggi, alberi e cuscinetti, dove è necessaria una superficie dura e resistente all'usura mantenendo un nucleo duttile. È anche ampiamente utilizzato per la brasatura e la saldatura.

Alta Frequenza (HF): Sopra i 400 kHz

Le alte frequenze sono utilizzate quando il riscaldamento deve essere confinato in uno strato superficiale estremamente sottile o quando il pezzo stesso è molto piccolo.

Questo è ideale per la tempra superficiale con profondità molto ridotte, il riscaldamento di fili sottili, la saldatura di tubi o il riscaldamento di componenti microscopici nelle industrie elettroniche e mediche.

Comprendere i Compromessi

Scegliere una frequenza non è sempre semplice. È necessario considerare l'interazione tra il pezzo, il processo e l'attrezzatura.

Efficienza vs. Profondità

Per un riscaldamento efficiente, la profondità di riferimento dovrebbe essere significativamente inferiore allo spessore o al raggio del pezzo. Se la frequenza è troppo bassa per le dimensioni del pezzo, il campo magnetico può attraversarlo direttamente, con conseguente scarso trasferimento di energia.

Al contrario, se la frequenza è eccessivamente alta rispetto alla profondità di tempra richiesta, si riscalda solo uno strato sottilissimo. Ciò può essere inefficiente e richiedere tempi di "mantenimento" del calore più lunghi affinché il calore si conduca verso l'interno fino alla profondità desiderata.

Le Proprietà del Materiale Contano

La profondità di riferimento è determinata anche dalla resistività elettrica e dalla permeabilità magnetica del materiale.

Ad esempio, la stessa frequenza produrrà una profondità di riscaldamento molto più superficiale nell'acciaio magnetico (al di sotto della sua temperatura di Curie) rispetto all'acciaio inossidabile non magnetico o all'alluminio. Ciò deve essere considerato nei calcoli.

Costo e Complessità delle Attrezzature

In generale, gli alimentatori per diversi intervalli di frequenza comportano tecnologie diverse. L'obiettivo è utilizzare sempre la frequenza più bassa che ottiene efficacemente il profilo di riscaldamento desiderato, poiché ciò corrisponde spesso alla soluzione di attrezzatura più robusta ed economica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la frequenza corretta, devi prima definire il tuo obiettivo di riscaldamento principale.

- Se il tuo obiettivo principale è il riscaldamento passante di un pezzo grande e spesso: Utilizza basse frequenze (5-30 kHz) per garantire che il calore penetri in profondità e uniformemente.

- Se il tuo obiettivo principale è la tempra superficiale di un componente: Seleziona una frequenza media (30-400 kHz) che crei una profondità di riscaldamento appropriata per la profondità di tempra richiesta.

- Se il tuo obiettivo principale è riscaldare un pezzo molto piccolo o uno strato superficiale estremamente sottile: Opta per alte frequenze (>400 kHz) per concentrare l'energia precisamente dove è necessaria.

In definitiva, la frequenza corretta è quella che posiziona il calore nel modo più efficiente esattamente dove il tuo processo lo richiede.

Tabella Riassuntiva:

| Intervallo di Frequenza | Profondità di Penetrazione | Applicazioni Comuni |

|---|---|---|

| 5 kHz - 30 kHz | Profonda | Riscaldamento passante di billette grandi, forgiatura, rilassamento delle tensioni in tubi spessi |

| 30 kHz - 400 kHz | Media | Tempra superficiale (ingranaggi, alberi), brasatura, saldatura |

| Sopra i 400 kHz | Superficiale | Tempra superficiale, riscaldamento di fili sottili, saldatura di tubi, elettronica |

Pronto a ottimizzare il tuo processo di riscaldamento a induzione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature